استرند ( کابل پیش تنیدگی )

سیستم پس کشیدگی LMK

سیستم پس کشیدگی LMK توسط مهندسانی از رشته های متنوع با سابقه کاری بالا و مجرب در اجرا و مدیریت پروژه ها، مورد تحقیق و طراحی قرار گرفته است تا نیازهای پیچیده پروژه های پس کشیدگی را با ارائه دانش فنی ، کیفیت و ثبات در تمامی کاربردهای آن، پاسخگو باشد.

چشم انداز سیستم همواره بر بکارگیری تکنولوژی های جدید بهمراه سرویس رسانی با کیفیت بالا با توجه همزمان به ایمنی و مسائل زیست محیطی می باشد.

سیستم پس کشیدگی LMK نیازهای حاکم بر بازارهای بین المللی را با توجه به پروژه های موفقیت آمیز متعدد پس کشیدگی شامل تمام انواع روشهای اجرا از تیرهای با تکیه گاه ساده گرفته تا دالها ، طره ها، روش پیش رونده ، ساخت سگمنتی و تجربه اجرای بیش از 100000 تن تاندون 7 استرندی، به صورت کاملا فعال پاسخ می دهد.

سیستم پس کشیدگی LMK با پشتیبانی فنی کامل و کمک یک تیم از مهندسین که در پروژه های زیرساختی معتبر در صنعت راهسازی و راه آهن مشارکت دارند همراهی می شود.

اجزای اصلی سیستم پس کشیدگی

کلیات سیستم LMK

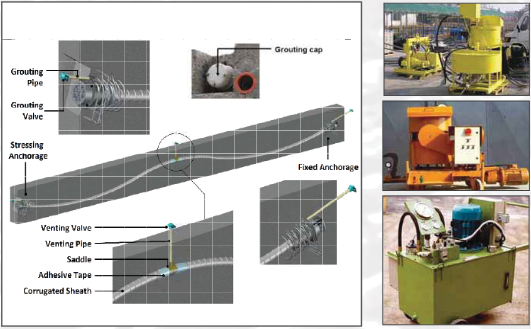

LMK یک سیستم پس کشیدگی است که نیروی کشش را بعد از بتن ریزی یا بعد از نصب سگمنتهای پیش ساخته از طریق مجموعه انکوریج و تاندون ها اعمال می نماید که این مجموعه پس از گروت ریزی با سازه پیوند می خورند.

سیستم LMK به صورت گسترده در اجرای سیستم های بتنی پس کشیده از جمله پلها ، ساختمانها ، سیلوها ، مخازن و سایر سازه های دارای کشش داخلی و خارجی بکار می رود.

سیستم LMK دارای منافع اقتصادی در اجرا از جمله اجتناب از نیاز به بستر پیش تنیده با استفاده از نیروی پیش تنیدگی در مراحل اجرایی است که به طراحان، مشاوران و پیمانکاران مزیت کار با یک روش اجرای ساده شده را ارائه می دهد.

سیستم LMK امکان استفاده از تاندون های متنوع شامل 7سیم فولادی مقاومت بالا با قطر 5/0 و 6/0 اینچ که اغلب حالات سازه ها را پوشش می دهد ارائه می دهد. در صورت نیاز، امکان تولید انکوریج های مخصوص با ظرفیتهای کمتر یا بیشتر از معمول جهت استفاده در طراحی سازه ها و پلهای کابلی خاص وجود دارد.

مزایا سیستم LMK

سیستم LMK مشخصات و دستورالعملهای بین المللی FIB (فدراسیون بین المللی بتن) از جمله مزایای ذیل را تامین می نماید:

- انتخاب متعددی از انکوریج های متراکم با سطح بارگذاری بیشتر که جایگذاری آنها در قالب را آسانتر می نماید.

- اتصال آسان با غلافهای استاندارد و بزرگ فولادی یا پلاستیکی (مسطح یا رده دار)

- امکان گروت ریزی از جلو

- فضای بیشتر در بلوکهای انتهایی جهت آرماتوربندی و بتن ریزی

- انکوریج های سبک که کار با آنها و نصبشان را آسانتر میکند.

- خروج از مرکزیت کمتر تاندونها

- آرماتور تقویتی کمتر

- افت اصطکاکی کمتر

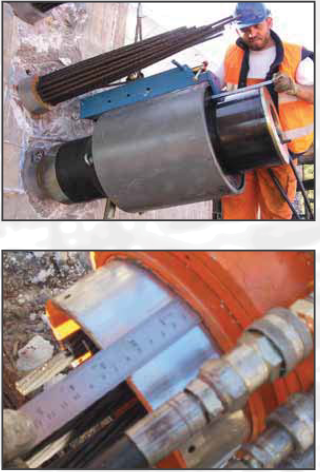

استرند ها (کابل های پیش تنیدگی)

استرند های 7سیمی

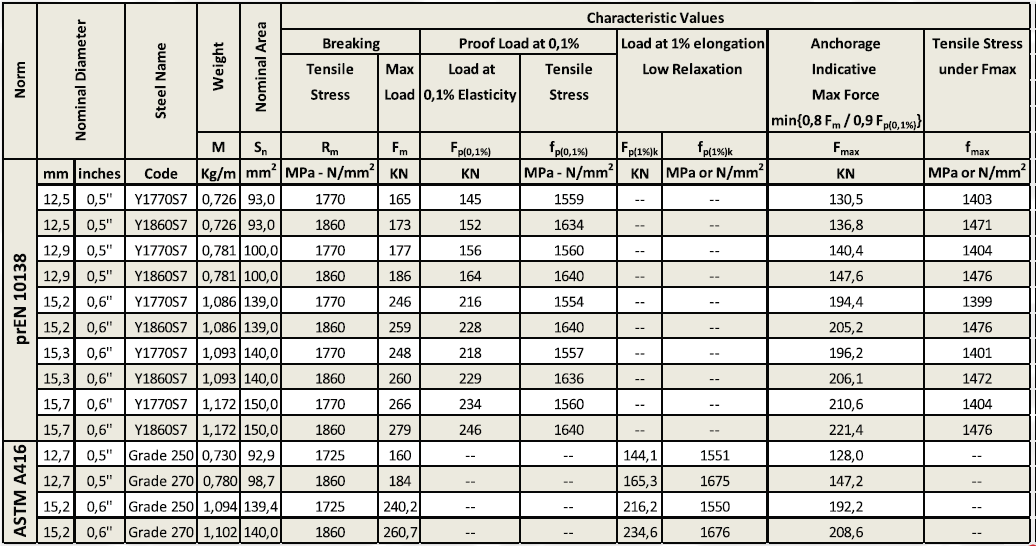

استرند (کابل های پیش تنیدگی) از فولاد با مقاومت کششی بالا و فرایند با وادادگی پایین شامل 7سیم فولادی (یک سیم مرکزی که 6سیم دیگر به صورت دورپیچ دور آن بسته شده اند) به قطر اسمی 13 میلیمتر برابر با5/0اینچ یا 15 میلیمتر برابر با 6/0اینچ طبق مشخصات جدول1، تولید می شوند.

استرند با توجه به آئین نامه ها توسط آزمایشگاه های مستقل و با تجهیزات آزمایشگاهی مورد تایید، تحت آزمایش قرار گرفته و تاییدیه گرفته اند. استرندها در سیم پیچهایی با ابعاد معمول زیر عرضه می شوند:

- قطر خارجی: 1200 تا 1500میلیمتر

- قطر داخلی: 700 تا 800میلیمتر

- عرض: 700 تا 750میلیمتر

- وزن: 3000تا 4000کیلوگرم

سیستم LMK

با توجه به نیازهای پروژه ها ، می تواند از انواع کابلهای پس کشیدگی استفاده نماید. گاهی لازم است استرندها در غلافهایی بهمراه روغن ، گریس یا موم در شرایط پیش تنیدگی خارجی که معمولا تنیدگی غیرچسبیده نامیده می شود عرضه شوند. اگر نیاز باشد استرندها می توانند با توجه به خواص مکانیکی متفاوت با شرایط استاندارد (حد تسلیم و شکست پایین تر) ، از جنس گالوانیزه ارائه شوند.

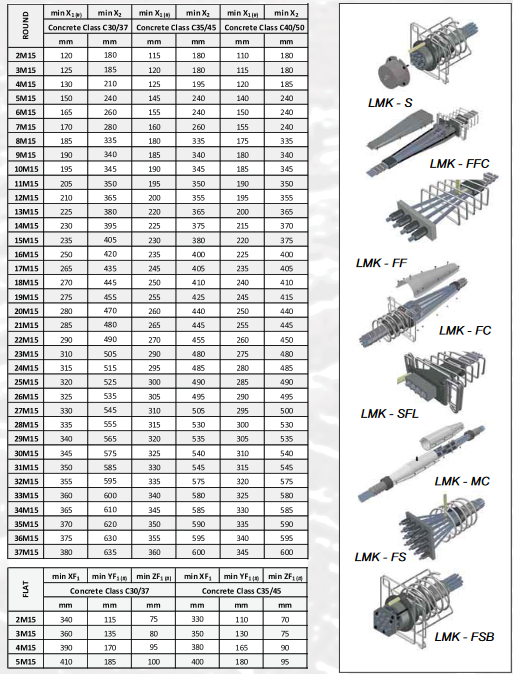

تاندونها با توجه به طرح شامل تعداد مشخصی از استرندهای 7سیمی می باشند. معمولا تعداد استرندها نوع انکوریج را مشخص می کند. (محدوده تولیدات انکوریجLMK از نوع 1 تا 37استرندی می باشد).

عبور دادن استرندها ( کابل پیش تنیدگی)

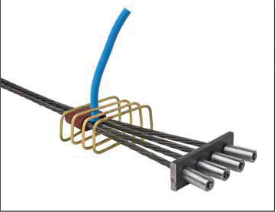

غلافها

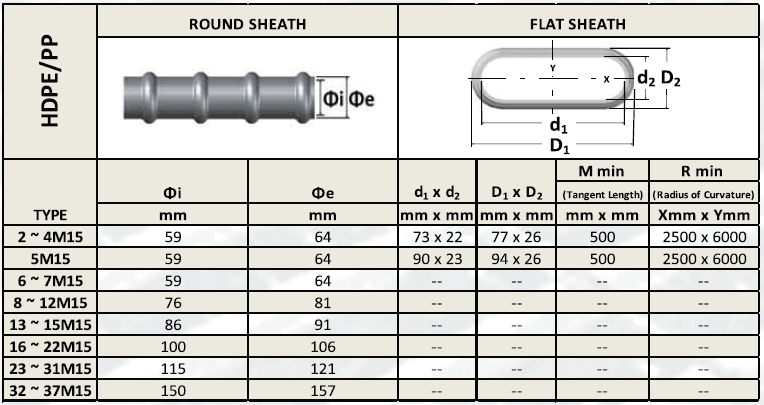

دسته استرند از داخل غلافهای ساخته شده از ورق های چین دار فولادی یا پلی اتیلن متراکم (HDPE) یا پلی پروپیلن (PP) با توجه به الزامات پروژه، عبور داده می شود. می توانیم به آسانی با تغییر اندازه و تعداد استرندها، تاندونهایی با هر ظرفیت مورد نیاز ایجاد کنیم.

توصیه می شود برای اطمینان از محافظت بهتر استرندها در برابر خوردگی، از غلافهای فولادی گالوانیزه چین دار و نیز از غلافهای پلی اتیلن متراکم یا پلی پروپیلن استفاده شود به ویژه در جایی که محافظت الکتریکی تاندونها مورد نیاز می باشد.

غلافها می توانند بر اساس مقادیر و نیاز پروژه در کارخانه ساخته شده و تحویل کارگاه گردند یا در محل تولید شوند.

غلافهای فولادی انعطاف پذیر ، براق و بهم پیوسته بوده و بخوبی گروت ریزی می شوند و به روش حلقه شدن پیوسته سرد و از یک نوار فولادی صاف به عرض 30 تا 60میلیمتر (گالوانیزه یا معمولی) که ماشین پیچ می شود ساخته می شوند و رنج گسترده ای از تاندونها را در بر می گیرند. نوارهای فولادی ساخت غلافها با توجه به استانداردهای بین المللی که نیازهای پروژه ها را پاسخ گوید دارای رنج ضخامت حداقل از 3/0 تا 6/0میلیمتر بر اساس قطر و نوع آن (نرم یا سخت) تعیین می شوند.

غلافها معمولا در طولهای 5-6متری عرضه شده و بوسیله کوپلرها به یکدیگر متصل می شوند.این سیستم کوپل حداقل طولی برابر 250میلیمتر داشته که با قطر کمی بیشتر بر غلافها منطبق شده و روی آنها پیچ شده و یا از پوش فیت، انقباض حرارتی و جوشکاری (غلاف های پلاستیکی) استفاده می شود.

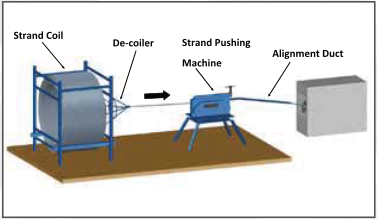

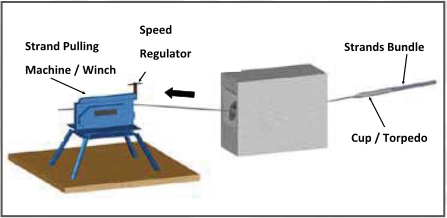

در موارد ساخت در محل ، استرندها با استفاده از دستگاه استرند پوشر قبل یا بعد از بتن ریزی بر حسب الزامات پروژه ، از داخل غلافها عبور داده می شوند (شکل 1A). بعنوان یک راه جایگزین، استرندها با استفاده از سوکتهای مخصوص از داخل غلافها کشیده و عبور داده می شوند (شکل 1B). در اینچنین حالتی قطر غلافها باید 35/6میلیمتر یا 4/1اینچ بزرگتر از قطر اسمی دسته استرندها باشد و مساحت سطح عبوری باید حداقل 5/2برابر بزرگتر از مساحت خالص فولاد باشد.

غلافها کابل پیش تنیدگی

نصب

معمولا ورقهای خمشی در حالتی که کاملا روغنکاری شده اند در قالب کار گذاشته می شوند تا بتوان بعد از عمل آوری بتن براحتی آنها را جدا نمود. باید تمام کوپلها در طول غلاف در صورت استفاده از غلاف فلزی با استفاده از نوار چسب با دقت درزگیری شوند و برای غلافهای پلاستیکی از آستین های مخصوص (جوش از نوع انقباض حرارتی یا سایر روشهای جوشکاری) به منظور درزگیری استفاده شود.

نصب غلافها همزمان با آرماتوربندی انجام می شود. بنابراین همکاری مابین تیمهای کاری و پرهیز از تاخیرها و کاستی های اجرا ضروری می باشد.

نصب صحیح غلافها در مختصات تعیین شده توسط طراح، بسیار مهم می باشد. معمولا نقاط نگهدارنده از خاموتهایی با آرماتور قطر 12میلیمتر در فواصل 1متری (یا هر فاصله ای که در طراحی در نظر گرفته شده است) ساخته شده و با سیم آرماتوربندی به آرماتورها بسته می شوند. در حالتیکه استرندها بعد از بتن ریزی از غلافها عبور داده می شوند ، باید نگهدارنده ها حداقل در فواصل 5/0متری نصب شوند.

با یک حساب ساده، پوشش بتنی غلافها حداقل باید برابر قطرشان (d) و همچنین کمتر از 40 تا 50میلیمتر نباشند (شکل 2).

وقتی تاندون های زیادی در یک مقطع وجود دارند ، لازم است فضای کافی برای بتن ریزی و ویبره صحیح در اطراف غلافها پیش بینی شود تا غلافها از آسیبها ، بهم ریختن آرایش هندسی و تراکم نامناسب بتن اطراف محافظت شوند.

در حالتیکه استرند ها ( کابل پیش تنیدگی )پس از بتن ریزی از داخل غلافها عبور داده می شوند ضخامت نوار فولادی غلافها باید از 50/0میلیمتر بیشتر بوده و قطر غلافها، 10میلیمتر از قطر معمول بزرگتر باشند.

تاندونهای خارجی ساخته شده از لوله های پلاستیکی بر حسب نیازهای پروژه با موم یا گریس مخصوص پر می شوند.

قطر غلافهای فولادی معمولی و مشخصات هندسی تاندونها

قطر غلافهای پلاستیکی معمولی

چسبیدگی مابین انکوریج ها و غلافها در محل اتصال بوسیله نوارچسب یا جوشکاری ، پوش فیت و روشهای انقباض حرارتی محقق می شود.

انواع انکوریج ها

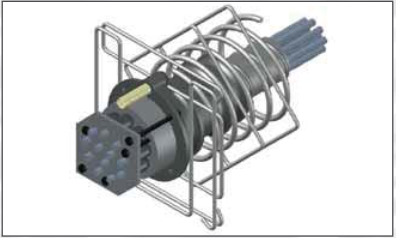

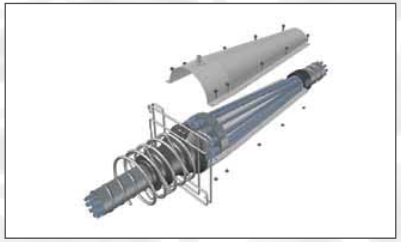

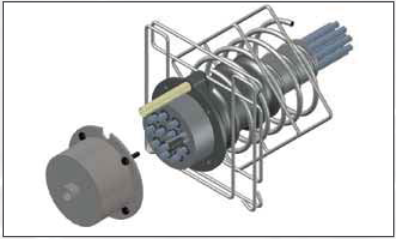

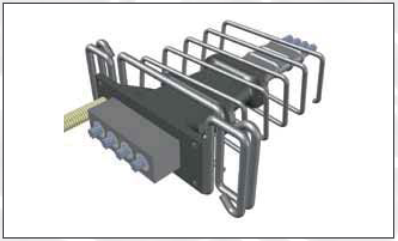

انکوریج های تنشی مکانیکی از نوع “LMK-S” – شکل3 شامل یک سر انکور فولادی که استرند ها به طور مجزا بوسیله گوه هایی که در صفحه خمشی آن قرار داشته و محکم گرفته شده اند، می باشد.

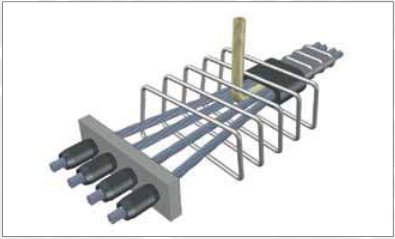

انکوریجهای ثابت شامل “LMK-FS” انکوریج پرسی با صفحه انکور مستطیلی شکل – شکل4 و نوع “LMK-FSB” با صفحه خمشی – شکل5 می باشد.

کوپل تاندونها بین اعضا سازه های مجاور هم بوسیله انواع متحرک مکانیکی “LMK-MC” – شکل6 (تاندون های پیوسته در مفصل های اجرایی) یا انواع ثابت “LMK-FC FCC” – شکل7و8 که ورقهای خمشی تخت یا مدور دارند، انجام می شود.

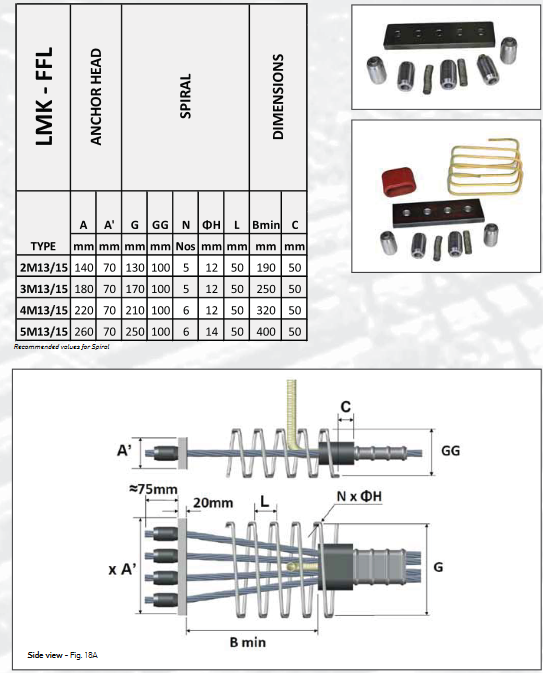

انکوریج های تخت مدل تنشی “LMK-SFL” – شکل9 یا ثابت پرسی “LMK-FFL” – شکل10 برای پس کشیدگی دالها، کف ها و دیوارهای ساختمانی و همچنین پل ها به کار می روند. با پس کشیدگی دالها قادر می شویم تا خزش و ترکهای شرایط خدمت پذیری را در دهانه های وسیعتر و نازکتر تحت کنترل در آوریم.

تمام اطلاعات برگه های فنی با استرندهای با ظرفیت بالاتر 6/0اینچ (KN279) (نوع ممتاز با مقاومت کششی (150میلیمتر مربع) N/mm21860) همخوانی دارد.

آرماتورهای اضافی و ابعاد ذکر نشده در نقشه ها

حداقل فاصله

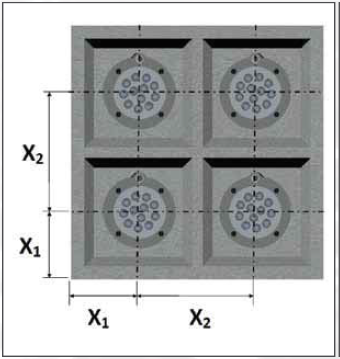

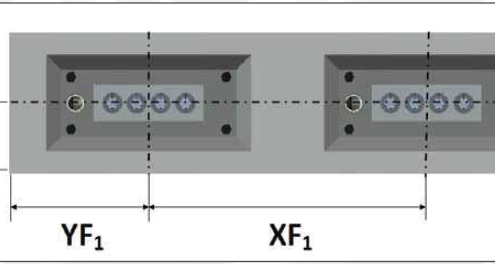

برگه های فنی انکوریج ها مشخصات فواصل X Y , Z انکوریج ها را برای انواع گرید بتن بر حسب مقاومت مشخصه 28روزه، مشخص می کنند. این فواصل برای بتن با مقاومتهای دیگر از روش درونیابی قابل دستیابی است.

وقتیکه همزمان انکوریج های مجاور تحت شرایط حداکثر تنش می باشند نباید فواصل حداقل پیشنهادی مطابق اشکال ذیل در نظر گرفته شوند. در این حالت باید فاصله مناسب، X2 لحاظ شود.

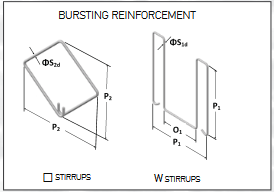

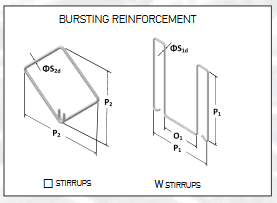

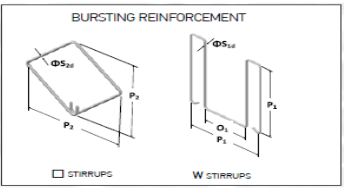

علاوه بر آرماتورهای مورد نیاز طرح، در پشت هر انکوریج آرماتورهای تقویتی در منطقه توزیع نیرو پیشنهاد میشود.

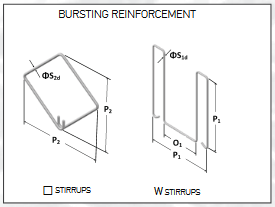

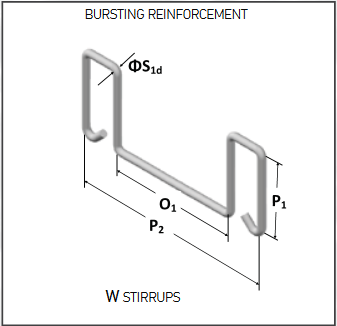

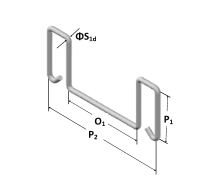

میتوان دورپیچ ها را (مقاومت کششی > N/mm2420) که در برگه مشخصات فنی انکوریج ها نشان داده شده با آرماتور مستطیلی معادل جایگزین کرد. آرماتورهای انفجاری بیشتر با اشکال W و مربعی قابل استفاده است.

حداقل مقادیر پیشنهادی برای صفحه خمشی

(#) باید با توجه به الزامات طرح ، پوشش بتنی به مقادیر X1 , YF1 , ZF1 اضافه شود.

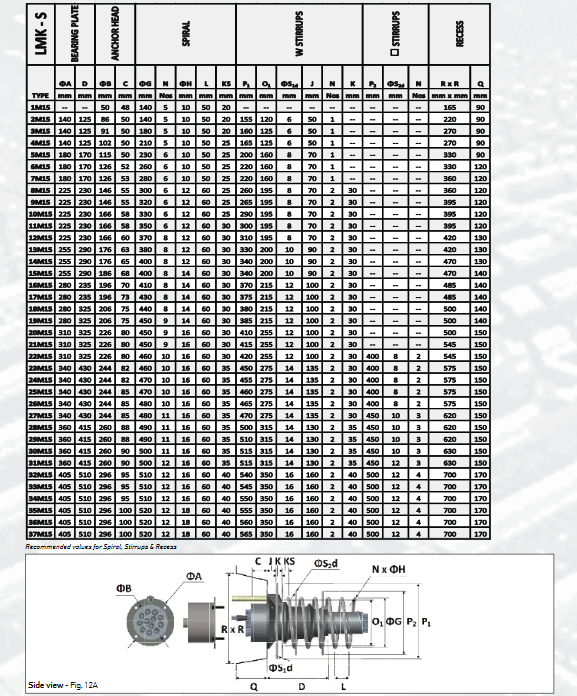

برگه مشخصات فنی انکوریج LMK-S تنشی 15 (6/0اینچ)

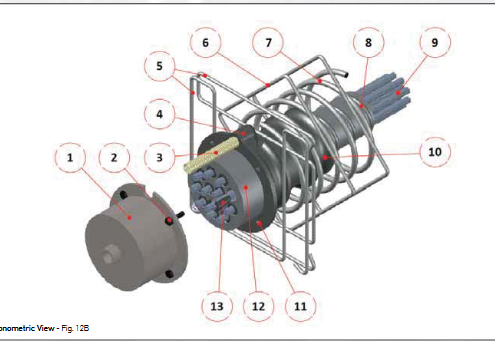

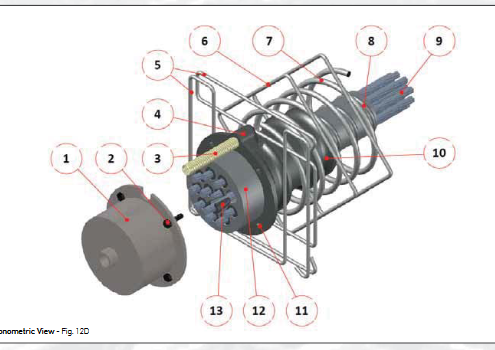

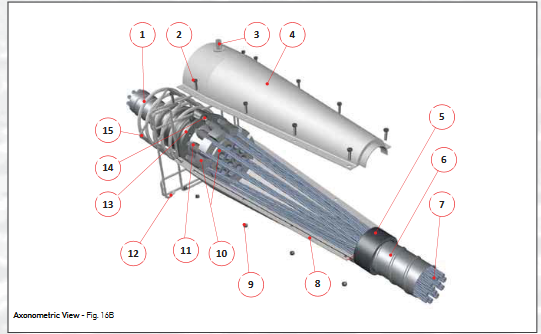

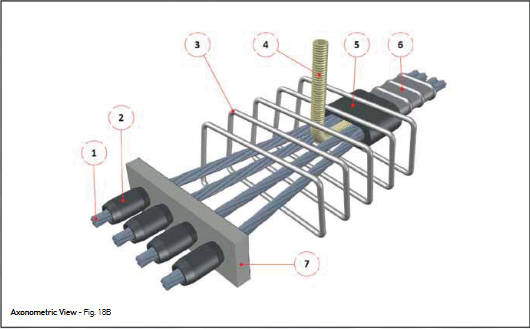

انکوریج های15 تنشی LMK-S

شرح شماره ها

1-کلاهک تزریق

2-بولت های ثابت کننده انکوریج

3-لوله تزریق

4-درگاه تزریق

5-خاموت های با شکل W

6-خاموت های مربعی شکل

7-آرماتور دورپیچ

8-غلاف چین دار

9-استرندها

10-صفحه بخمشی

11-سوراخهای بولت

12-سری انکوریج

13-گوه ها

- قطر غلاف گالوانیزه را می توان بر طبق الزامات طرح اصلاح کرد.

- از فاصله انکوریج مناسب x2 در زمان اعمال تنش همزمان اطمینان یابید.

- خاموت ها را می توان بر طبق الزامات طرح اصلاح کرد.

- خاموتهای مربعی شکل اضافه توزیع شده در طول دورپیچ

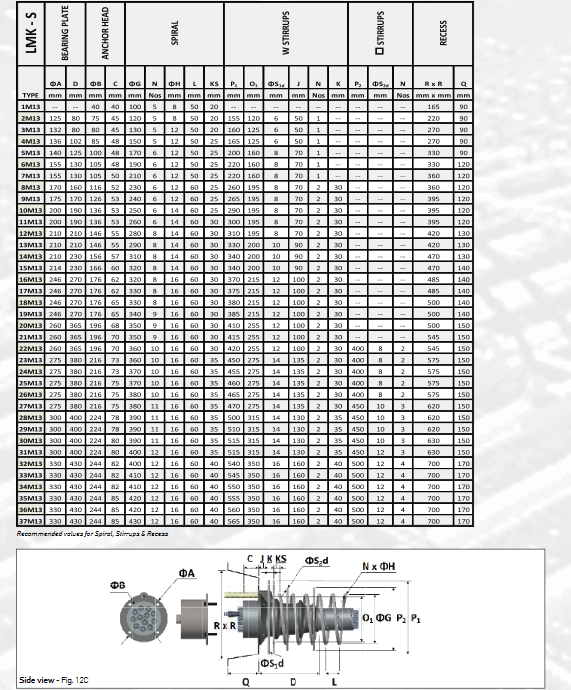

برگه مشخصات فنی LMK-S تنشی 13 (5/0اینچ)

انکوریج های13 تنشی LMK-S

شرح شماره ها

1-کلاهک تزریق

2-بولت های ثابت کننده انکوریج

3-لوله تزریق

4-درگاه تزریق

5-خاموت های با شکل W

6-خاموت های مربعی شکل

7-آرماتور دورپیچ

8-غلاف گالوانیزه

9-استرندها

10-صفحه خمشی

11-سوراخهای بولت

12-سری انکوریج

13-گوه ها

- قطر غلاف گالوانیزه را می توان بر طبق الزامات طرح اصلاح کرد.

- از فاصله انکوریج مناسب x2 در زمان اعمال تنش همزمان اطمینان یابید.

- خاموتها را می توان بر طبق الزامات طرح اصلاح کرد.

- خاموتهای مربعی شکل اضافی توزیع شده در طول دورپیچ

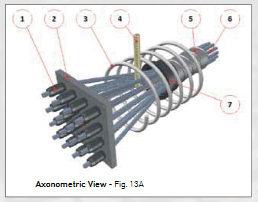

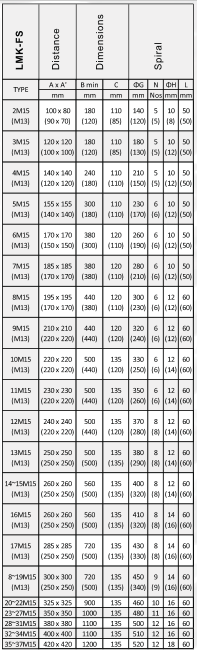

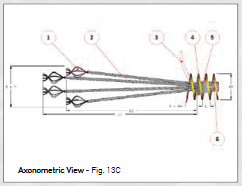

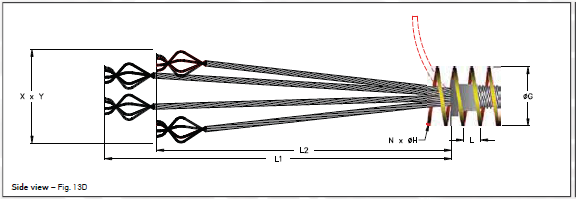

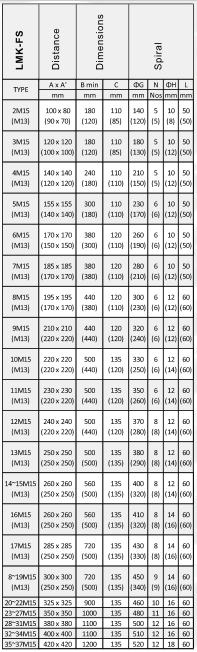

برگه مشخصات فنی LMK-FS انکوریج ثابت با گوه های پرسی

-قطر غلاف گالوانیزه بر طبق الزامات طرح قابل اصلاح می باشد.

شرح شماره ها

1-گوه های پرسی

2-سری انکوریج

3-آرماتور دورپیچ

4-مجرای تزریق

5-غلاف گالوانیزه

6-استرندها

7-طوقه

برگه مشخصات فنی LMK-FB ثابت با انتهای پیازی شکل

-قطر غلاف گالوانیزه بر طبق الزامات طرح قابل اصلاح می باشد.

شرح شماره ها

1-گوه های پرسی

2-سری انکوریج

3-آرماتور دورپیچ

4-مجرای تزریق

5-غلاف گالوانیزه

6-استرندها

7-طوقه

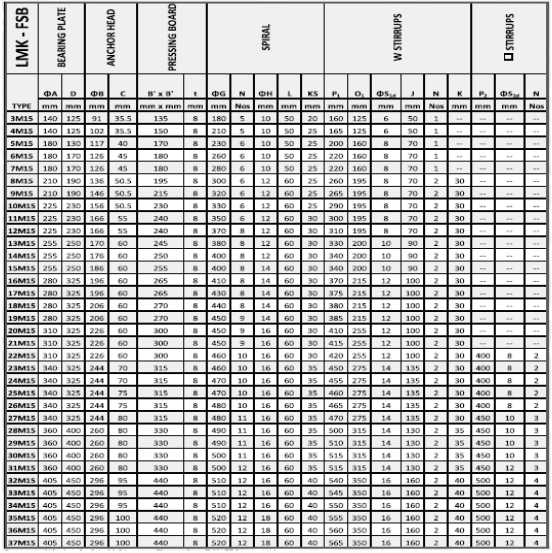

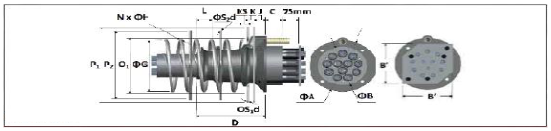

برگه مشخصات فنی LMK-FSB ثابت پرسی با ورق خمشی

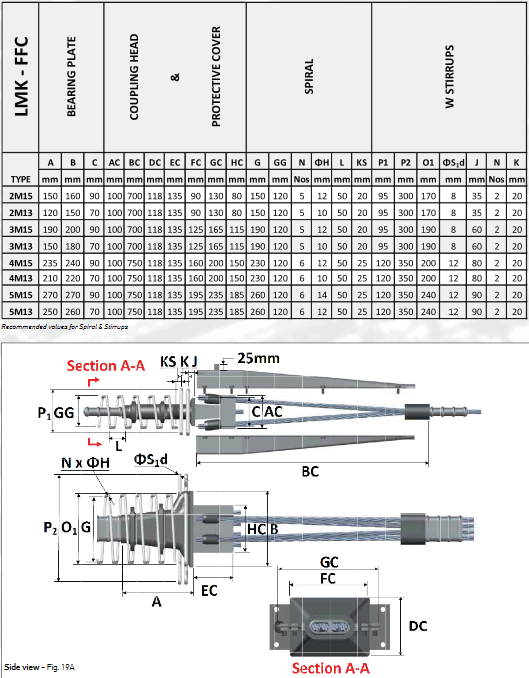

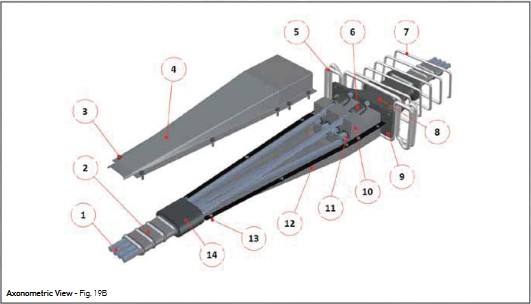

مقادیر توصیه شده دورپیچ و خاموت ها

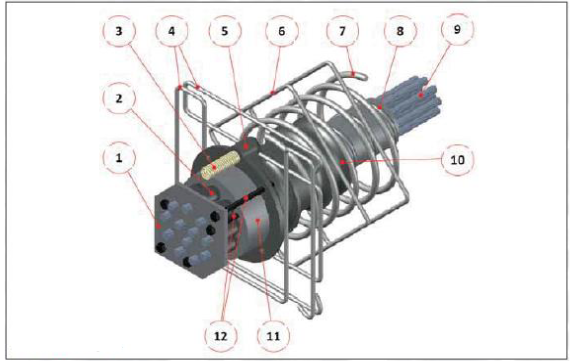

انکوریج های LMK- FSB ثابت پرسی با ورق خمشی

شرح شماره ها

1-صفحه فشاری

2-گوه های پرسی

3-لوله تزریق

4-خاموت های با شکل W

5-درگاه تزریق

6-خاموتهای مربعی شکل

7-آرماتور دورپیچ

8-غلاف گالوانیزه

9-استرندها

10-صفحه خمشی

11-سری انکوریج

12- بولتهای اتصال دهنده

13-بولتهای اتصال دهنده

- قطر غلاف گالوانیزه را می توان بر طبق الزامات طرح اصلاح کرد.

- خاموتها را می توان بر طبق الزامات طرح اصلاح کرد.

- خاموتهای مربعی شکل پخش شده در طول دورپیچ

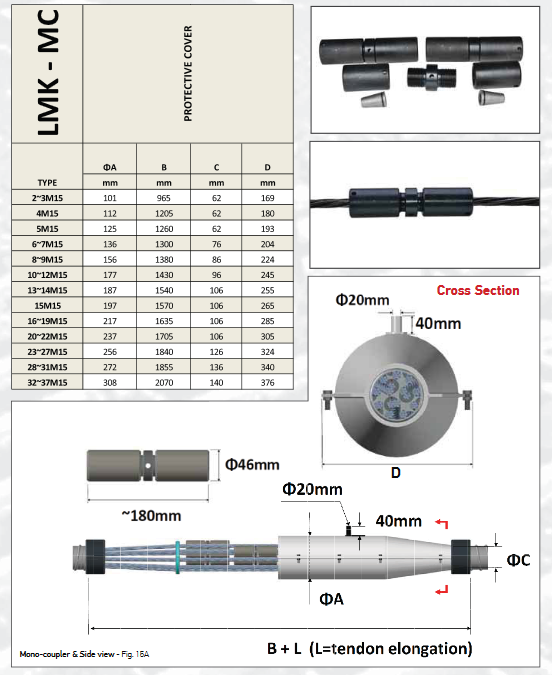

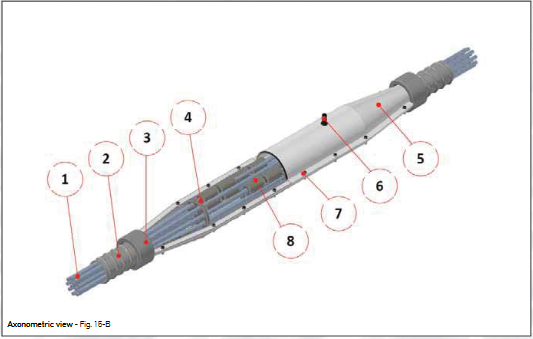

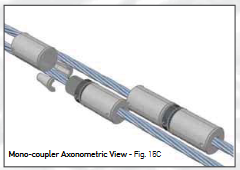

برگه مشخصات فنی LMK-MC کوپلر متحرک

L برابر است با تغییر طول تاندون

LMK-MC – کوپلر متحرک

شرح شماره ها

1-استرندها

2-غلاف فولادی

3-طوقه

4-صفحه توزیع کننده

5-پوشش محافظ بالایی و پایینی

6-درگاه تزریق

7-پیچ و مهره های اتصال دهنده

8-کوپلر تک استرند

-قطر غلاف فولادی بر طبق ملزومات طرح قابل اصلاح می باشد.

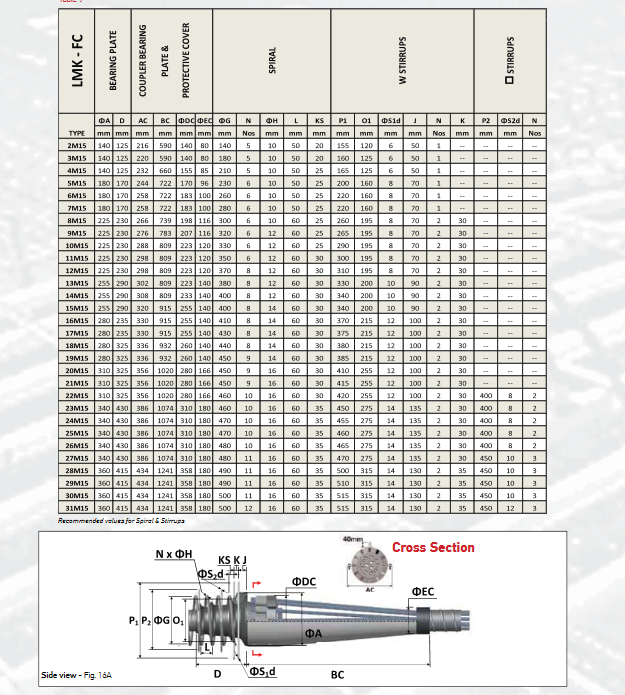

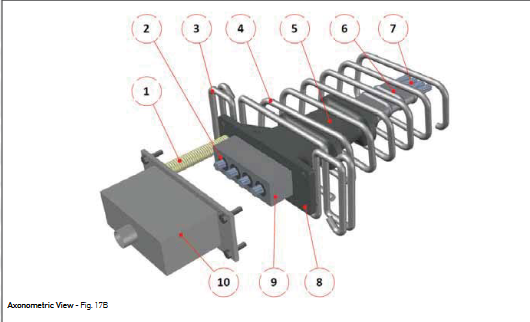

برگه مشخصات فنی LMK-FC کوپلر ثابت

کوپلر ثابت LMK- FC

شرح شماره ها

1-آرماتور دورپیچ

2-بولت های اتصال دهنده

3-درگاه تزریق

4-پوشش محافظ بالایی

5-طوقه

6-غلاف گالوانیزه

7-استرندها

8-پوشش محافظ پایینی

9-سری و گوه های کوپل

10-صفحه خمشی

11-گوه های پرسی

12-خاموتهای Wشکل

13-صفحه خمشی

14-درگاه تزریق

15-خاموتهای مربعی شکل

- قطر غلاف گالوانیزه را می توان بر طبق الزامات طرح اصلاح کرد.

- از فاصله انکوریج مناسب x2 در زمان اعمال تنش همزمان اطمینان یابید.

- خاموتها را می توان بر طبق الزامات طرح اصلاح کرد.

- خاموتهای مربعی شکل پخش شده در طول دورپیچ

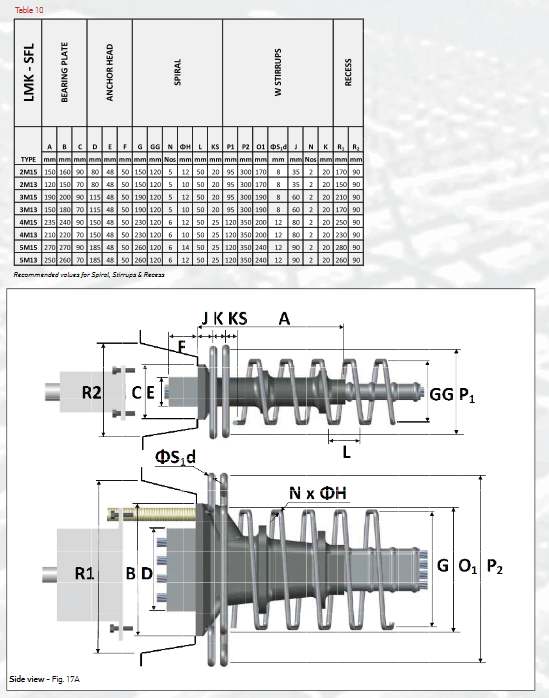

برگه مشخصات فنی LMK-SFL انکوریج فشاری تخت

انکوریج های LMK- FSL انکوریج فشاری تخت

شرح شماره ها

1-لوله تزریق

2-گوه ها

3-خاموت های با شکل W

4-آرماتور دورپیچ

5-صفحه خمشی

6-غلاف گالوانیزه

7-استرندها

8-سوراخهای اتصال

9-سری انکوریج

10-کلاهک تزریق

- قطر غلاف گالوانیزه را می توان بر طبق الزامات طرح اصلاح کرد.

- خاموتها را می توان بر طبق الزامات طرح اصلاح کرد.

انکوریج های LMK- FSL انکوریج فشاری تخت

انکوریج های LMK- FFL انکوریج ثابت تخت پرسی

شرح شماره ها

1-استرندها

2-گوه های پرسی

3-آرماتور دورپیچ

4-لوله تزریق

5-طوقه

6-غلاف گالوانیزه

7-سری انکوریج

- قطر غلاف گالوانیزه را می توان بر طبق الزامات طرح اصلاح کرد.

برگه مشخصات فنی LMK-FFC کوپلر تخت ثابت

کوپلر تخت ثابت LMK- FFC

استرند ها

شرح شماره ها

1-استرندها

2-غلاف فولادی

3-بولتهای اتصالی

4-پوشش محافظ بالایی

-خاموت Wشکل

6-گوه های پرسی

7-آرماتور دورپیچ

8-صفحه خمشی

9-سوراخهای اتصال

10-سری کوپل

11-گوه ها

12-پوشش محافظ پایینی

13-مهره ها

14-طوقه

- قطر غلاف گالوانیزه را می توان بر طبق الزامات طرح اصلاح کرد.

- خاموتها را می توان بر طبق الزامات طرح اصلاح کرد.

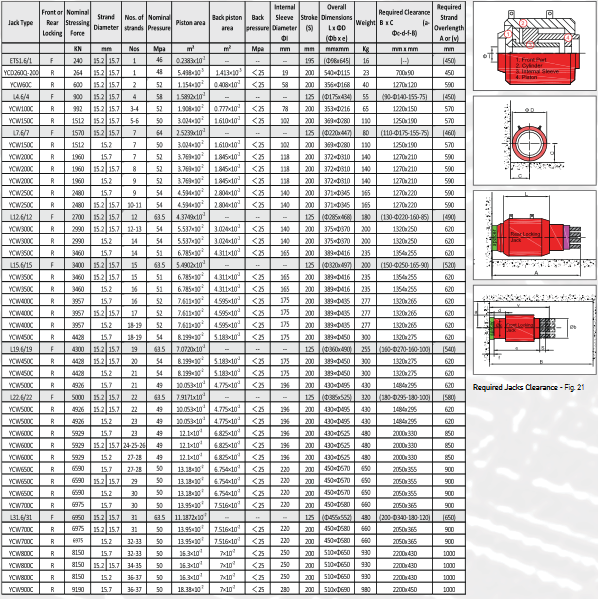

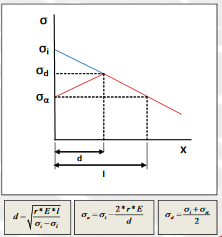

جکهای کششی

جکها و پمپ های پس کشیدگی طوری ساخته شده اند که وزن و حجم آنها به منظور جابجایی و کاربرد آسانتر حداقل باشد. پمپ ها ظرفیت فشار و نرخ جریان بالایی دارند لذا هنگام استفاده از جک های با ظرفیت بالا و ضربه پیستون بلند نیز، دارای پاسخ سریع می باشند.

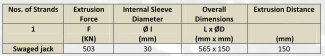

دسته استرندها از داخل جک عبور کرده و فشار وارد بر هر استرند برابر با همان فشار دیگر استرندهای گروه می باشد. بر حسب نوع جک (قفل شونده از جلو یا پشت) ، تجهیزات سری های تنشی، حلقه ها و اسپیسرها برای کشش به کار میروند.

هنگامی که به تغییر طول و بارگذاری مورد نیاز رسیدیم ، فشار آزاد می شود و بدین ترتیب بار به سری انکوریج و از طریق گوه های آن به تمام استرندها منتقل می شود. می توان کشش را در بیش از یک مرحله بر اساس تغییر طول مورد نیاز و ظرفیت ضرب پیستون تکمیل کرد.

بر اساس نیاز، می توان یک به یک استرندهای کشیده شده را با یک وسیله مناسب (جک تککش) آزاد کرد.

انکوریج های ثابت پیچی ، به سری پیچی روی نوک استرندها از طریق فرآیند خروج سرد متصل می شوند.

هر جک از طریق دسته ای از شلنگهای فشار قوی به پمپ وصل می شود. در هنگام اعمال تنش ، از فشار افزایش یافته توسط گیج های فشاری بازدید می شود.

تمام گیج های فشاری در کارخانه های LMK کالیبره شده و توسط یک فرد ماهر جدول کالیبراسیون فشار-بارگذاری جک مشخص می شود. نگهداری و تعمیر تجهیزات هیدرولیک طبق یک جدول بازرسی روزمره، در دفعات زیاد و به صورت سخت گیرانه انجام میشود.

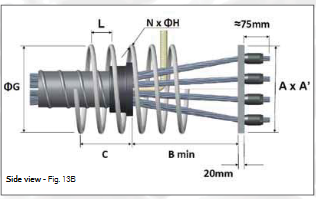

جکهای تنشی استرند

لزامات حداقل فاصله و مشخصات فنی کابل پیش تنیدگی

انتخاب نوع جک به بار تنشی طراحی هر تاندون و فاصله بین آنها بستگی دارد. جدول شماره13 ، حداکثر بار اعمالی شاخص در هر استرند را که از KN240 تجاوز نکند، ارائه می دهد.

اعمال تنش

زیر کشش

برگه مشخصات فنی انکوریج ها حداقل مورد نیاز فضای بتن را جهت نصب انواع جک ها بر اساس نوع انکوریج ها مشخص می کند. روش معمول ذیل در هنگام استفاده از جکهای توخالی (پشت گیر) یا جکهای جلوگیر بکار میرود.

افت نیروی تاندونها

به طور خلاصه

به دلایل متعدد نیروی تنش موثر با نیروی تنش اولیه متفاوت است. عوامل مهمی شامل:

عوامل کوتاه مدت

-افت اصطکاکی در انکوریج به علت انحنای تاندون ها

-تغییرشکل الاستیک بتن

-تورفتگی گوه ها

عوامل بلند مدت

-جمع شدگی و خزش بتن

-وادادگی استرندها

افت اصطکاکی در انکوریج، به علت تنظیم سری انکوریج بر روی صفحه خمشی و انحنا و اصطکاک استرند داخل گوه ها معمولا به اتفاق هم نیروی اعمال شده توسط جک را تا 4درصد بر حسب نوع انکوریج و تاندون کاهش می دهند.

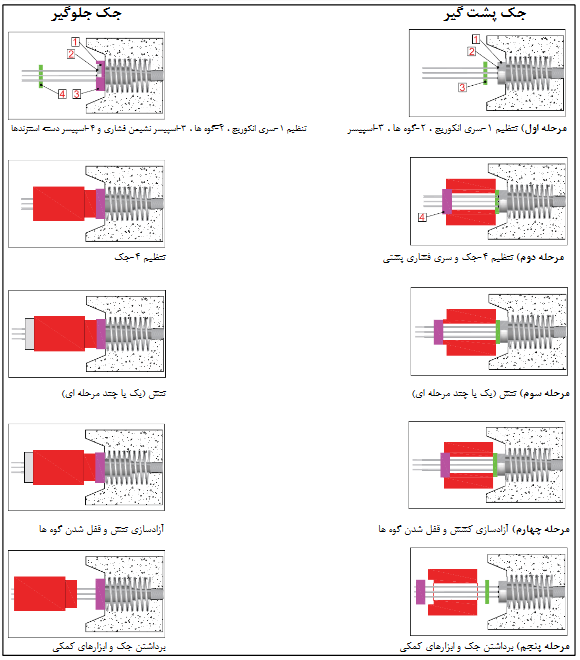

پس از اینکه در نهایت گوه ها قفل شدند اندکی به داخل سری انکوریج پسروی می کنند که باعث افت تنش در پشت انکوریج می شود. باید این افت تنش بخصوص در تاندونهای کوتاه (کوچکتر از 15متر) در محاسبات وارد شده و بتوان تمامی یا بخشی از آن را با افزایش تنش جبران نمود. پس رفتن گوه 4تا5میلیمتر است.

برای محاسبه افت مربوط به جمع شدگی و خزش بتن، باید نمونه بتن بر اساس متون فنی و آیین نامه های مورد استفاده در پروژه ساخته شود.

معمولا تمام تاندون های یک مقطع همزمان تحت تنش قرار نمی گیرند، بنابراین افتهای پیش تنیدگی به دلیل کوتاه شدگی الاستیک بتن که خود ناشی از اعمال تنش فزاینده می باشد ایجاد می شوند.

در درجه اول وادادگی استرندها به نوع فولاد (رده وادادگی) ، بزرگی پیش تنیدگی و درجه حرارت بستگی دارد. برای استرندهای با رده وادادگی پایین، افتهای ماکزیمم در حدود 5/2درصد پس از گذشت 1000ساعت در درجه حرارت 20درجه سانتیگراد و با تنش اولیه در حدود 70درصد مقاومت کششی اسمی، می باشد. اطلاعات بیشتر در برگه فنی استرندهای فولادی مرتبط قابل دسترسی است.

r= پس رفتگی گوه

l= طول تاندون در صورتیکه مقدار کشش را بدانیم (از طول کابل هم می توان استفاده کرد)

l σ = کشش در فاصله l از انکوریج

i σ = کشش در جک

E= مدول الاستیسیته استرند (برابر GPa-KN/mm2195)

d= طول تغییر یافته تاندون بر اثر پس رفتگی گوه

a σ =کشش تاندون بعد از پس رفتگی گوه

d σ = کشش تاندون در فاصله d از انکوریج

افتهای اصطکاکی در طول تاندون

محاسبات پایه

فرمول ذیل را می توان برای محاسبه تنش σ در مقطع X در فاصله x از نزدیکترین انکوریج تنشی استفاده کرد:

در حالیکه:

i σ = تنش در انکوریج

X = طول کابل بر حسب متر از انکوریج تا مقطعX

a = زاویه انحراف کلی بر حسب رادیان مابین انکوریج و مقطعX

µ = ضریب اصطکاک مابین استرند و غلاف

K = ضریب انحراف زاویه اتفاقی (rad/m)

ضریب اصطکاک µ به عوامل متعددی از جمله ماهیت غلاف و استرند و شرایط سطح تماس ، تعداد استرندها ، شعاع خمیدگی ، نیروی کشش ، نوع تنشها (خارجی – داخلی) ، سختی داکت ، روانکاری استرندها و غیره بستگی دارد. ثبت تغییر طول

ضریب انحراف زاویه اتفاقی K به روش نصب کابلها ، سختی غلاف، فاصله بین خاموت های نگهدارنده و غیره بستگی دارد.

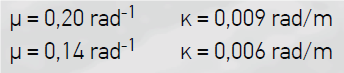

امکان فرض مقادیر ذیل برای طرح وجود دارد:

برای استرندهای روانکاری نشده بدون پوشش:

داکت فولادی:

داکت پلاستیکی:

برای استرندهای غیرچسبیده:

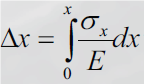

نهایتا ازدیاد طول تاندونها برابر است با

تزریق

فرایند

کیفیت گروت تولید شده مطابق با مشخصات و استانداردهای بین المللی می باشد، زیرا هر ترکیب گروتی قبل از به کار رفتن در سایت، در کارخانه های MLK تست می شود. گروت داکت می بایست مخلوطی از سیمان پرتلند و آب و شامل افزودنی هایی از قبیل منبسط کننده و روان کننده که تایید شده اند باشد. همچنین گروت باید عاری از کلرایدها ، نیتراتها یا سایر مواد شیمیایی که باعث خوردگی بتن می شوند، باشد.

بلافاصله بعد از درزگیری تو رفتگی انکوریج با بتن یا با استفاده از کلاهک تزریق، تزریق تاندون ها انجام می شود، اما تزریق زودتر از 12ساعت بعد از فرایند تنش صورت نمی گیرد. گروت از پایین ترین تراز تا بالاترین تراز مختصات هندسی تاندون ها تزریق می شود.

توصیه می شود قبل از تزریق بوسیله پمپ باد وجود سدشدگی در تاندون ها بررسی شود. برای این کار استفاده از آب توصیه نمی شود زیرا باعث خوردگی تاندون ها خواهد شد. هنگامی که از کوپلرهای ثابت استفاده می شود تزریق مقطع ماقبل کوپلر بر کشش مقطع مابعد کوپلر مقدم است.

تجهیزات تزریق، باید گروتی که الزامات پروژه را برآورده می سازد، تولید نمایند. تاندون تزریق شده در حالتیکه تمام مخارج تزریق آن بسته و درزبندی شده، به مدت یک دقیقه، حداقل تحت فشار 5بار قرار میگیرد تا از بستگی تاندون اطمینان حاصل شود. بوسیله دریچه های مخصوص طراحی شده تزریق بهمراه کلاهکها و شیرها از اجرای صحیح فرایند اطمینان حاصل میشود.

طرح اختلاط گروت

کابل پیش تنیدگی

فرمول

برای آماده شدن گروتی با حداقل ازهم پاشیدگی و تغییر حجم و با سیالیتی که اجازه پرکردن تاندون ها را بدهد، نسبت آب به سیمان (w/c) کمترین مقدار ممکن می باشد. درجه حرارت گروت باید بین 10 تا 25 درجه سانتیگراد نگه داشته شود و سیالیت باید 14 تا 19 ثانیه باشد. آزمایش با استفاده از یک مخروط با جریان مخصوص انجام می شود. آگر نتیجه خارج ازین محدوده باشد از آن بچ نباید استفاده کرد و یک نسبت آب به سیمان جدید باید تعریف شود تا سیالیت مورد نیاز بدست آید.

مقدار گروت بر حسب lt/m بوسیله فرمول داده میشود:

در این رابطه:

= مساحت یک استرند

n =تعداد استرندهای تاندون

آب باید به دقت وزن شود تا از استحکام گروت تولید شده اطمینان حاصل گردد.

معمولا با 36تا38لیتر آب و 100کیلوگرم سیمان می توان 72تا74لیتر گروت تولید کرد.

در حالتیکه گروت خلا مورد نیاز است باید از یک پمپ گروت خلا استفاده شود.

تجهیزات و وسایل کمکی استرند

تجهیزات تزریق شامل یک میکسر پر سرعت ، یک مخلوط کن ، یک پمپ گروت و دستگاه تولید کننده نیروی هیدرولیکی که توانایی اختلاط مکانیکی پیوسته برای ساخت گروتی عاری از حبابها و سیمان گلوله شده را داشته باشد، می باشد.

پیشرفت غیرمنتظره در زمینه تکنولوژی

خدمات و پشتیبانی فنی

تهیه بسته های راه حلهای کامل شامل طراحی های اولیه و نهایی پروژه ها ، تهیه مصالح ، تجهیزات و ماشینهای پیش تنیدگی ، پیشنهادهای جایگزین و خدماتی همچون نصب ، طراحی ، اعمال تنش ، تزریق و نظارت.

مطالعه و ارزیابی نیازهای خاص برای نیروها و افت تنش ، طول و نوع تاندون ها (پس کشیدگی داخلی و خارجی) ، تعداد و نوع استرند ها ، ابعاد انکوریج ها ، خاموتها و طرح اختلاط گروت با استفاده از تهیه راه حلهای ویژه برای سازه ها.

این کاتالوگ به صورت انتخابی شامل مشخصات اغلب محصولات در ارتباط با تکنولوژی پس کشیدگی و اطلاعات عمومی برای طراحی و اجرا می باشد. انکوریجها بر اساس الزامات پروژه ، می توانند اصلاح شوند.

تهران، شهرک غرب، بلوار خوردین، بلوار شریفی، توحید 4، پلاک 6، واحد 111

تهران، شهرک غرب، بلوار خوردین، بلوار شریفی، توحید 4، پلاک 6، واحد 111