جداساز الاستومری

جداساز پل

جداساز پل الاستومری

1-2-8- الزامات

1-1-2-8-کلیات

در بخش 8-2- به بررسی جداساز های الاستومری، هر دو مدل میرایی بالا (〖0.06<ε〗_b (100%)) و میرایی پایین (〖0.06≥ε〗_b (100%)) با یا بدون استفاده از دستگاه های مکمل پرداخته می شود.

نکته: در اینجا تکیه گاه های لاستیکی با میرایی بالا با عنوان HDRB و تکیه گاه ها با میرایی پایین با عنوان LDRB معرفی شده است.

جداساز های الاستومری ممکن است شامل سوراخهایی که با سرب (مانند جداسازهای هسته سربی LRB) یا مصالح پلیمری با میرایی بالا(PPRB) پرشده باشد.

برای رسیدن به میرایی موردنظر جداسازهای الاستومری باید الزامات بند 8-1- را ارضا نمایند و الزامات عملکرد در بند 8-2-1-2- داده شده است. مصالح مورد استفاده در ساخت می بایست مطابق بند 8-2-2- باشد.

جداساز های الاستومری براساس بند 8-2-3 طراحی خواهد شد.

جداساز های الاستومری باید مطابق با کلیات و الزامات عملکرد به ترتیب ارائه شده در EN1337-3:2005 بند 4-1- و 4-2- باشند. خصوصیات جداسازهای الاستومری طراحی شده برای استفاده در انالیز سازه باید از طریق ازمایش 8-2-4-1-2 گزارش شود.

مقدار حد بالایی و پایینی در خصوصیات طراحی به بند 4-4-2- بر می گردد و با توجه به انواع آزمایشات و موارد زیر محاسبه می گردد:

- تنوع تولید.

- تغییرات دماهای گزارش شده در TU و TL (به بند 8-3-2-1-2-4 مراجعه شود) و در صورت لزوم تغییرات سختی افقی در کرنش برشی لاستیک در ازمایش تبلور(به بند 8-2-2-1-5 مراجعه شود).

- گزارش تغییرات ناشی از افزایش سن (به بند 8-2-1-2-9 مراجعه شود).

در ترکیب 3 شاخص، ضریب 0.7 برای محصولات استفاده می شود. (هم برای تنوع محصول و هم برای تنوع دما) و برای افزایش سن ضریب 1 درنظرگرفته می شود. در شرایطی که دمای تبلور پایین درنظر گرفته شده است، تغییرات سختی در دمای پایین باید بزرگتر از مقدار گزارش شده در آزمایش چرخه ای و آزمایش تبلور در بند 8-2-2-1-5 باشد.

نسبت بین حد بالایی و پایین طراحی برای تمامی جداساز های الاستومری باید کمتر از 1.8 باشد.

برای جداساز های الاستومری میرایی پایین پل مورد استفاده در مناطق با لرزه خیزی پایین، تنها الزامات ارائه شده در بند 8-2-1-2-11 کافی می باشد. در EN1337-3 جداساز ها به جز طراحی براساس بند 8-2-3 می باشد.

نیروی وارده بسیر کوچک خواهد بود اگر:

- جابجایی طراحی لرزه ای dbd کمتر از جابجایی کلی در زمان اعمال بار باشد بر اساس EN199-2:2005.

- بیشینه نیروی لرزه ای افقی کمتر از نیروی افقی کلی ارائه شده در EN198-2:2005 در بند 2-6-7 باشد.

برای هر جداساز، سختی موثر افقی kb، در انالیز سازه استفاده می شود، باید از مقادیر گزارش شده در 11-2-1-2-8 محاسبه و تعیین شود.

حد بالایی و پایینی در بند 4-4-2 تعیین می شود از روش های زیر:

- مقدار تالرنس تنوع محصول برای مدول برشی مرسوم براساس EN1337-3:2005.

- تغییرات دمای گزارش شده در TU و TL در بند 8-2-1-2-4.

- تغییرات بر اثر افزایش سن در مدول برشی مرسوم براساس EN1337-3:2005 در بند 4-3-1-4 می باشد.

2-1-2-8- الزامات عملکرد برای جداسازها

الزامات عملکرد، خصوصیات کمی برای جداساز های الاستومری را تعریف مینماید. هرگونه محدودیت لازم تعریف شده است. ازمایشهایی که باید برای کنترل کیفیت محصولات کارخانه استفاده گردد در بند 8-2-4-1-3 لیست شده است. برای جداساز با میرایی پایین اندازه گیری میرایی لازم نیست و الزامات بند 8-2-1-2-2 برای انها ضروری نمی باشد.

موارد مورد نیاز که در EN1337-3:2005 و بند 4-3-4 و 4-3-6 برای جداسازهای پل ها می بایست اعمال گردد.

2-1-2-8- الزامات عملکرد برای جداسازها

الزامات عملکرد

خصوصیات کمی برای جداسازهای الاستومری را تعریف مینماید. هرگونه محدودیت لازم تعریف شده است. ازمایشهایی که باید برای کنترل کیفیت محصولات کارخانه استفاده گردد در بند 8-2-4-1-3 لیست شده است. برای جداساز با میرایی پایین اندازه گیری میرایی لازم نیست و الزامات بند 8-2-1-2-2 برای انها ضروری نمی باشد.

موارد مورد نیذخیرهاز که در EN1337-3:2005 و بند 4-3-4 و 4-3-6 برای جداسازهای پل ها می بایست اعمال گردد.

2-2-1-2-8-وابستگی خصوصیات افقی به کرنش برشی لاستیک

2-2-1-2-8-وابستگی خصوصیات افقی به کرنش برشی لاستیک

ویژگی های افقی تحت بارهای چرخه ای در کرنش های برشی زیر محاسبه خواهد شد :

خصوصیات افقی به بیان ضریب سختی افقی Kb و شاخص میرایی معادل می پردازد، به جز در LRB و PPRB که این خصوصیات شامل سختی ثانویه kz و مقاومت مشخصه Qd می باشد.

درصورتیکه آزمایشها با فرکانس دیگری جز 0.5Hz یا فرکانس جداساز انجام شوند، خصوصیات افقی گزارش شده می بایست به یکی از روشهای ارائه شده در بند 8-2-1-2-7 اصلاح شوند.

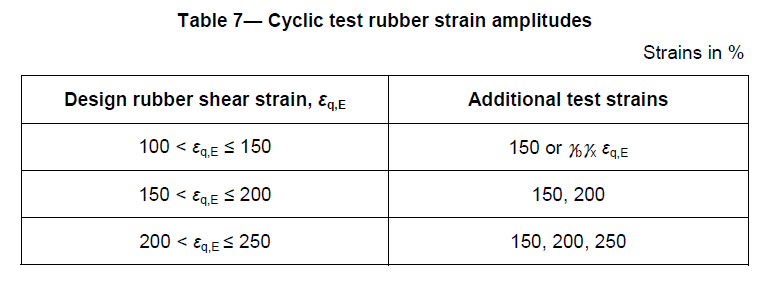

اگر کرنش برشی در جابجایی طرح dbd بیش از 100% باشد. ازمایشهایی برای کرنش اضافی مطابق جدول 7 انجام میگیرد. ضریب جزئی برای جداسازهای الستومری است(به بند 8-2-1-2-7 مراجعه شود).

آزمایشها ممکن است روی نمونه مشابهی انجام شوند که هدف از آن افزایش دامنه کرنش می باشد. جابجایی چرخه ای باید زمانی اعمال گردد که در جداساز هیچ جابجایی برشی روی نداده و دتگاه کاملا ثابت است.

نکته: با توجه به اینکه آزمایش کرنش برشی با فاصله مناسبی انجام میشود اگر روی نمونه یکسان انجام شود اثر کرنش کم می شود.

موارد مورد نیاز شامل:

- مقدار Kb ، یا (K2 و Qd) برای چرخه سوم، برای همه آزمایشهای کرنش برشی لاستیک گزارش شده است.

- کرنش برشی طراحی لاستیک شامل آزمایش کرنش در لیست نمی باشد.

- اگر کرنش برشی طراحی لاستیک در لیست ازمایش کرنش نباشد، مقدار Kb ، یا (K2 و Qd) برای چرخه سوم، از درون یابی خطی نتایج ازمایش محاسبه می شود.

- فرکانس ازمایش و فرکانس مرجع در صورت لزوم گزارش می شود.

- مقدار Kb ، یا (K2 و Qd) برای چرخه سوم، در طراحی کرنش برشی لاستیک باید حدود% مقدار طراحی باشد.

- مقدار Kb یا (Qd) در 5% کرنش برشی باید برای تامین مهار کافی باشد، همانطور که توسط محاسب، تعیین شده است.

آزمایش چرخه ای برای تعیین Kb ، یا (K2 و Qd)، در کرنش برشی اورده شده در این بخش انجام می شود. در جابجایی طرح dbd باید طبق ازمایش کنترل کیفیت کارخانه با الزامات مشخص انجام شود و مقدار Kb ، یا (K2 و Qd) برای سومین چرخه باید حدود مقدار طراحی شده اصلاحی باشد.

درصورتیکه اندازه گیری خصوصیات افقی چرخه در دامنه کرنش برشی ازمایشهای کنترل کیفیت لیست شده. کارخانه نزدیک به کرنش برشی لاستیک در جابجایی طرح dbd نزدیک باشد دو ازمایش زیر به لیست ازمایشات اضافه می شوند.

- اندازه گیری سختی مستقل تحت بار رمپ یکطرفه

- آزمایش چرخه ای برای تعیین Kb ، یا (K2 و Qd)، در یکی از دامنه های کرنش برشی پایینی انجام شده است. کرنش برشی باید حداقل 20% باشد.

آزمایش رمپ برای اثبات الزامات کنترل کیفیت محصولات کارخانه استفاده می شود. جداسازی که برای آزمایش چرخه ای استفاده می شود باید تغییرشکلی بیش از کرنش برشی ارائه شده تجربه نماید. الزامات این آزمایش محاسبه سختی مستقل کرنش برشی می باشد. سختی مستقل در آزمایش رمپ در تست کارخانه باید حدود مقدار محاسبه شده از آزمایش باشد. در صورت لزوم از روش ارائه شده در 8-2-4-1-3 برای تعیین اختلاف بین مقدار طراحی شده kb در جابجایی dbd و مقدار بدست آمده از آزمایش استفاده می نماییم.

3-2-1-2-8- وابستگی خصوصیات افقی به فرکانس

3-2-1-2-8- وابستگی خصوصیات افقی به فرکانس

تاثیر فرکانس بر خصوصیات افقی Kb ، یا (K2 و Qd)، از طریق آزمایش انجام می شود. خصوصیات افقی باید در 3 فرکانس اندازه گیری شوند. مقادیر پیشنهادی برابر با:

0.1Hz,0.5Hz,2Hz

مقادیر دیگر که با همان نسبت فاصله دارند ممکن است با توافق مهندس محاسب درنظرگرفته شوند. آزمایش باید همزمان با افزایش فرکانس باشد.

مقادیر Kb ، یا (K2 و Qd)، برای سومین چرخه و برای هر فرکانس گزارش خواهد شد. مقدار در پایین ترین و بالاترین فرکانس نباید بیش از 20% مقدار میانگین فرکانس اختلاف داشته باشد.

برای HDRB و LDRB، آزمایش ممکن است روی جداساز با مقیاس نامحدود انجام شود یا با شرایط وآزمایش های لازم در بند 8-2-2-1-3-3 جایگزین شوند.

4-2-1-2-8- وابستگی خصوصیات افقی به دما

4-2-1-2-8- وابستگی خصوصیات افقی به دما

تغییرات در ویژگی ها و خصوصیات افقی Kb ، یا (K2 و Qd)، در حد بالایی و پایینی در دمای سرویس TU و TL به ترتیب تحت شرایط ارائه شده در بند 8-2-4-1، محاسبه می شوند. آزمایش در دمای 23 درجه انجام میشود. ممکن است که آزمایشها در دماهای پیشنهادی زیر نیز انجام گیرد.

40,23,0,-10,-20

مقدار Kb ، یا (K2 و Qd)، باید برای 3 چرخه گزارش شوند. مقادیر درج شده در کمترین دما نباید بیش از 80% و یا 20%- از مقدار آزمایش شده در دمای 23 درجه تفاوت داشته باشد.

مقادیر در بالاترین دما نیز نباید بیش از 20% از مقدار آزمایش شده در دمای 23 درجه تفاوت داشته باشد.

برای HDRB و LDRB آزمایشها ممکن است با آزمایشهای لازم در بند 8-2-2-1-3-4 جایگزین شود.

5-2-1-2-8- وابستگی خصوصیات افقی به چرخه تکرار

5-2-1-2-8- وابستگی خصوصیات افقی به چرخه تکرار

Kb ، یا (K2 و Qd)، می توانند طی بارهای چرخه ای ثابت بمانند. ثبات خصوصیات طی آزمایش مشخص و تایید می شود.

شرایط ازمایش باید مطابق الزامات بخش 8-2-4-1 باشد. ویژگی ها و خصوصیات Kb ، زمانی بدست می آید که:

- نسبت بین مینیمم و ماکزیمم Kb (K2 )، اندازه گیری شده در بین چرخه دوم تا دهم کمتر از 0.7 باشد.

- نسبت بین مینیمم و ماکزیمم یا (Qd)، اندازه گیری شده در بین چرخه دوم تا دهم کمتر از 0.7 باشد.

- نسبت بین مینیمم و ماکزیمم Kb (K2 )، اندازه گیری شده در بین چرخه اول تا دهم کمتر از 0.6 باشد.

برای HDRB و LDRB آزمایش ممکن است روی جداساز بدون محدودیت انجام شود و یا ممکن است با الزامات بند 8-2-2-1-3-6 جایگزین شود.

در صورت نیاز ممکن است تعداد چرخه ها بنا به درخواست محاسب به بیش از 10 چرخه افزایش یابد.

6-2-1-2-8- ظرفیت فشرده سازی یا مقاومت فشاری تحت جابجایی صفر

6-2-1-2-8- ظرفیت فشرده سازی یا مقاومت فشاری تحت جابجایی صفر

جداساز باید بتواند بار قائم Nsd ] مطابق بند 8-2 Nsd برابر بار دائمی+ بارهای زنده لرزه ای براساس EN1990:2002(A1 برای ساختمانها و A2 برای پلها) می باشد تحمل نماید.

کنترل این الزامات با وارد کردن نیروی قائم تا Nsd به مدت 3 دقیقه بررسی می شود. روند آزمایش بدین شرح است. رابطه نیرو به طور یکنواخت افزایش می یابد تا به Nsd برسد و جداساز نباید هیچ نشانه ای از شکست یا تغییرشکل از خود نشان دهد. شواهد عینی که می بایست کنترل گردد شامل موارد زیر می باشد.:

- نشانه های شکست در ورق.

- تغییر محوری جانبی (انحراف از محور اصلی) یا جابجایی قائم ورق های فولادی.

- ترک در سطح یا نقص بیش از 2 میلی متر عرضی یا عمقی.

نکته: به بند 4-3-3-در EN1337-3:2005 و تالرنس ساخت داده شده در EN1337-3 برای اطلاعات بیشتر مراجعه نمایید.

7-2-1-2-8-ظرفیت جابجایی افقی

7-2-1-2-8-ظرفیت جابجایی افقی

ظرفیت جابجایی افقی جداساز تحت بارهای محوری و ، با مقادیر جابجایی یا بار هر کدام زودتر حاصل شد کنترل می گردد( بار افقی وابسته به می باشد).

: ضریب جزئی برای جداساز الاستومری است و مقدار آن 1.15 می باشد.

مقدار نباید به گونه ای باشد که تنشی بیش از 2G که G در ان مدول برشی محاسبه شده در کرنش 100% می باشد ایجاد نماید.

تنش کششی ایجاد شده تا 2G ، بدون ایجاد هیچ فرسایش قابل توجهی پایدار خواهد بود. اتصال ویژه بین جداساز و سازه باعث حذف این احتمال که نیروی قائم باعث کشش گردد، می شود.

سایر شرایط آزمایش طبق بند 8-2-4-1 می باشد.

همانطور که گفته شد این بار به صورت یکنواخت افزایش می یابد تا به مقدار حداکثر خود برسد و در این زمان تا پایان آزمایش نباید هیچ علامتی از شکست مشاهده شود.

نشانه هایی که می بایست بررسی شوند.:

- نشانه های شکست در ورق.

- ترک در سطح یا نقص بیش از 2 میلی متر عرضی یا عمقی.

در هیچ کدام از اتصالات جداساز و صفحات نباید نشانه ای از سختی یا خستگی و تسلیم مشاهده شود.

نکته: به بند 4-3-3 در EN1337-3:2005 برای اطلاعات بیشتر مراجعه نمایید.

اگر مقدار و تنها 20% تفاوت داشته باشد انگاه تنها یک آزمایش با مقدار میانگین دو بار انجام خواهد گرفت.

8-2-1-2-8- سختی فشاری

8-2-1-2-8- سختی فشاری

سختی فشاری در جداساز بین و تخمین زده می شود. شایط آزمایش، تجهیزات و سایر قسمتها در پروسه باید مطابق بند 8-2-4-1 باشد.

آزمایش می بایست برای بخش کنترل کیفیت استفاده گردد.

الزامات باید مقدار محاسبه شده در آزمایشها باشد و در بازرسی چشمی نباید در بار ماکزیمم نباید هیچ نشانه ای از نقص یا شکست مشاهده گردد.

نکته: منحنی نیرو- تغییر شکل در بارهای کم دارای شیب کم می باشد.

9-2-1-2-8-تاثیرات افزایش سن

9-2-1-2-8-تاثیرات افزایش سن

تغییرات در خصوصیات افقی و در جداساز (یا k2 تنها برای LRB ساخته شده با میرایی پایین) باید تخمین زده شود. آزمایش بررسی تاثیرات افزایش سن بر مصالح الاستومری جداساز و برای مصالح پلیمری در PPRB باید بر اساس بند 8-2-2-1-3- 5 انجام شود.

نکته: طول عمر سرویس قطعات ضدلرزه ای در پیوست B شرح داده شده است. برای جداساز الاستومری می توان انتظار داشت که این بازه برابر 60 سال باشد.

10-2-1-2-8-تاثیرات خزش

10-2-1-2-8-تاثیرات خزش

تغییر شکل ناشی از خزش تحت اثر بار قائم در شرایط غیر لرزه ای ، در صورتیکه به درخواست محاسب باشد، اندازه گیری می شود. در مورد جداسازهای HDRB و PPRB این مورد می بایست مطابق بند 8-2-4-1 باشد.

نکته1: توصیه می شود که درصد خزش بین 10min و 104min کمتر از 20% تغییرشکل بعد از 10min باشد. مگر اینکه مهندس محاسب موافقت خود را اعلام کرده باشد.

نکته2: توصیه نامه باید اطمینان دهد که تغییر شکل جداساز تحت بار ثقلی با گذشت زمان بیش از حد افزایش نمی یابد.گردیده است.

11-2-1-2-8-جداساز پل با میرایی کم

11-2-1-2-8-جداساز پل با میرایی کم

این نوع جداسازها در مناطق با شرایط لرزه ای پایین مورد استفاده قرار میگیرند.

- علاوه بر الزامات اصلاحی در EN1337-3:2005 لازم است که الزامات بند 8-2-1-2-2، 8-2-1-2-4 و 8-2-1-2-7 رعایت گردد.

- در بند 5-3-3-3 در EN1337-3:2005 کرنش برشی طرح باید در هنگام جابجایی انتقالی، ارزیابی گردد که این امر شامل جابجایی طرح بدون ضریب .

- الزامات داده شده در بند 8-2-1-2-2 باید اصلاح گردد، بنابراین تنها سختی موثر افقی kb، می بایست در کرنش برشی اندازه گیری شود.

با موافقت مهندس محاسب می توان 5 مورد لیست شده در بند 8-2-1-2-2 باید با موارد زیر جایگزین شوند.:

- مقدار kb برای سومین چرخه، باید گزارش شود.

- فرکانس آزمایش و فرکانس مرجع در صورت لزوم باید گزارش شود.

- دامنه کرنش برشی لاستیک مطابق بند 8-2-1-2-4 باید به اطلاع محاسب برسد.

- اگر کرنش برشی لاستیک مربوط به جابجایی افقی باشد، الزامات بند 8-2-1-2-7 به نظر می رسد رضایت تامین.

3-1-2-8-الزامات مکانیکی و سازه ای

1-3-1-2-8- الزامات در ULS

جداساز می بایست مطابق الزامات بند 4-1-4 و بند 8-2-1-2-7 مربوط به ظرفیت جانبی، تایید گردد.

2-3-1-2-8-الزامات در SLS

با توجه به اینکه الزامات ULS معرفی شده در بند 8-2-1-3-1 اطمینان می دهد که سرویس دهی تحت هر شرایطی به درستی انجام میشود، الزامات SLS ارائه شده در بند 4-1-4 نیز ارضا می گردند.

2-2-8-مصالح

1-2-2-8-الاستومرها

1-1-2-2-8-کلیات

الزامات بند 8-2-2-1 برای الاستومرها برای ساخت روکش جداساز است.

لایه های الاستومرها استفاده شده ممکن است از مواد خام تهیه شده باشند و هیچ لاستیک بازیافتی یا ولکانیزه شده ای در انها استفاده نشده باشد.

الاستومرها مدول برشی برابر 0.3 تا 1.5 مگاپاسکال در کرنش برشی 100% خواهند داشت. الاستومرهای ولکنیزه شده باید الزامات بند 8-2-2-1 را ارضا نمایند.

نکته1: بسته به اینکه ایا نمونه ها از چند ترکیب ساخته شده اند یا به صورت یکپارچه، برخی الزامات و شرایط متفاوت می باشد.

نکته2: خصوصیات مکانیکی لازم در بند 8-2-2-1-2-1 و 8-2-2-1-2-2 برای تطبیق الاستومرها آورده شده است، این خصوصیات مستقیما بر عملکرد جداساز تاثیر نمی گذارند. آزمایش مقاومت، کنترلی است جهت اینکه الاستومر به اندازه کافی ولکانیزه شده یا خیر.

2-1-2-2-8- خصوصیات کلی

1-2-1-2-2-8- الاستومرهایی یا میرایی پایین

الاستومرها با میرایی پایین که در جداساز پل ها مورد استفاده قرار میگیرد باید با EN1337-3:2005 مطابقت کامل داشته باشد.

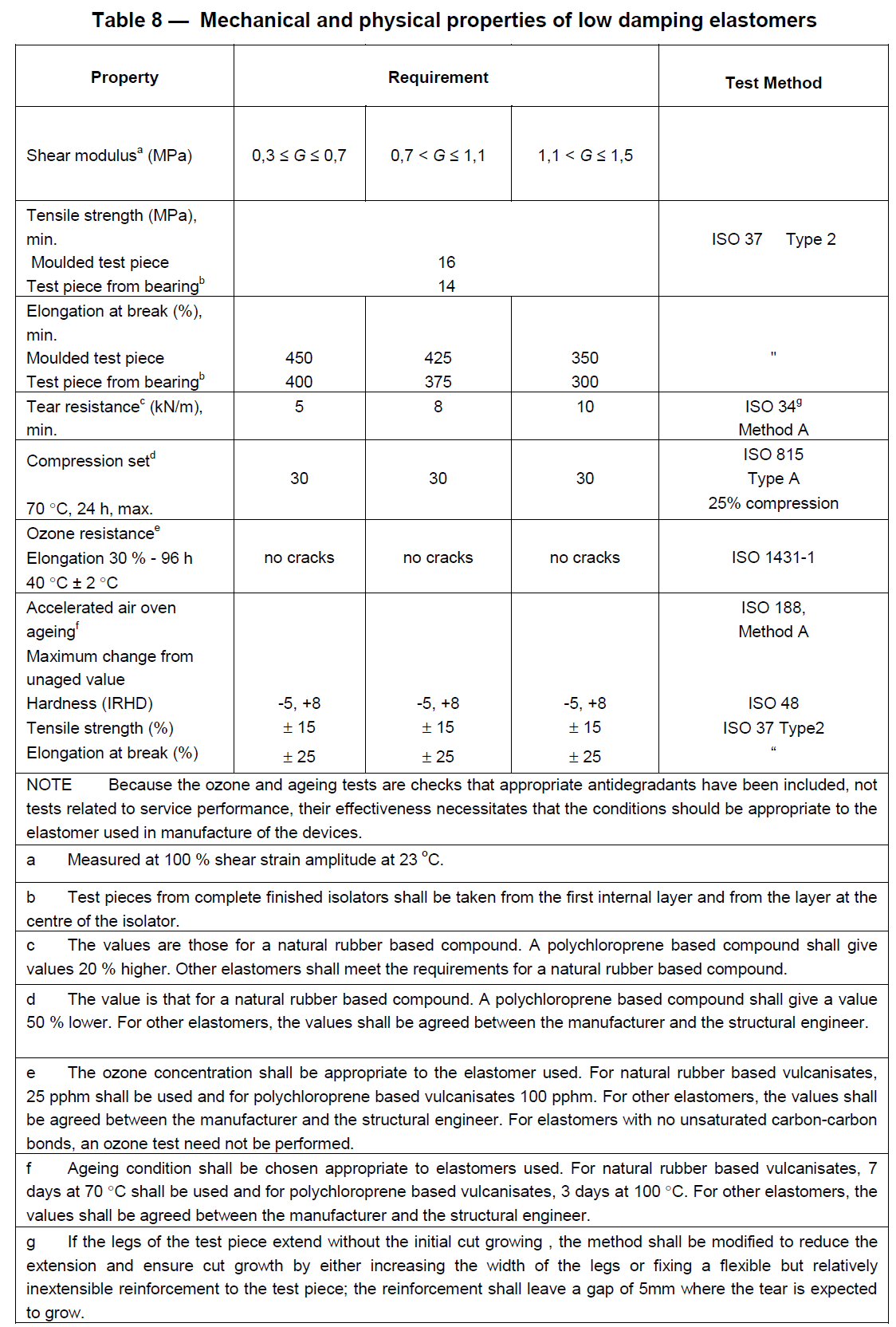

تمامی الاستومرها با میرایی پایین به جز انهایی که برای پل ها هستند، برای مناطق با لرزه خیزی پایین استفاده می شوند. برای مشاهده الزامات مصالح می توان به جدول 8 مراجعه نمود.

2-2-1-2-2-8- الاستومر با میرایی بالا

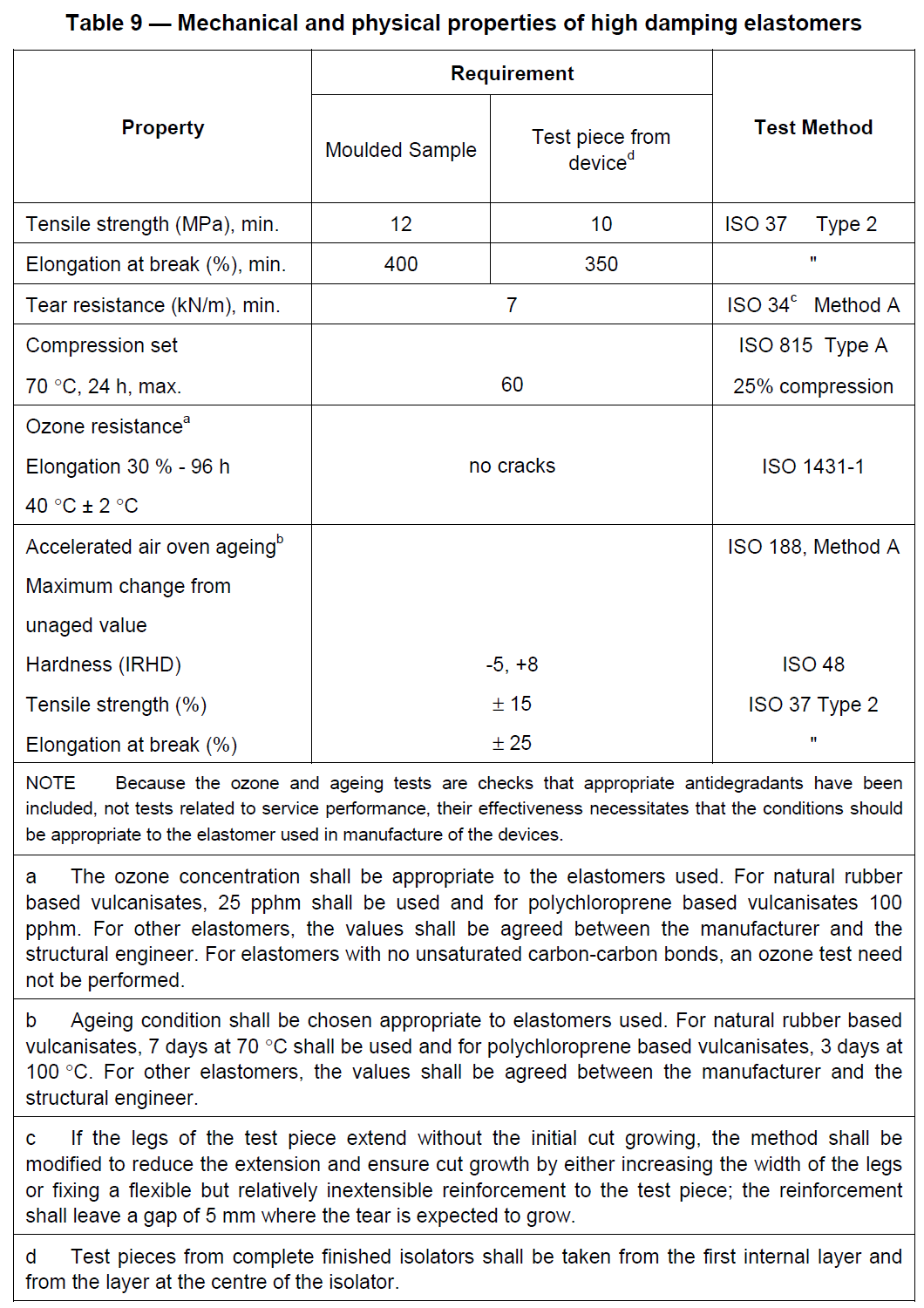

الاستومر با میرایی بالا باید مطابق الزامات جدول9 باشند.

نکته: تکیه گاه ها در طی دهه ها از لاستیک طبیعی یا لاستیک پلی کلروپرن ساخته شده و در بسیاری از موارد پاسخگوی الزامات بوده اند. جداسازهای ساخته شده از این دو الاستومر طول عمر بالایی دارند، علاوه بر این لاستیک طبیعی و پلی کلروپرن تحت اثر کرنش متبلور می گردند. برای جداسازها با میرایی بالا، سایر الاستومرها نیز باید از شرایط این ایین نامه پیروی نمایند و در صورت لزوم بر استفاده از انها، باید توجه خاصی به عملکرد آنها با افزایش سن و مقاومت انها در برابر گسترش ترک شود.

4-2-1-2-8

3-1-2-8-الزامات مکانیکی و سازه ای

1-3-1-2-8- الزامات در ULS

جداساز می بایست مطابق الزامات بند 4-1-4 و بند 8-2-1-2-7 مربوط به ظرفیت جانبی، تایید گردد.

2-3-1-2-8-الزامات در SLS

با توجه به اینکه الزامات ULS معرفی شده در بند 8-2-1-3-1 اطمینان می دهد که سرویس دهی تحت هر شرایطی به درستی انجام میشود، الزامات SLS ارائه شده در بند 4-1-4 نیز ارضا می گردند.

2-2-8-مصالح

1-2-2-8-الاستومرها

1-1-2-2-8-کلیات

الزامات بند 8-2-2-1 برای الاستومرها برای ساخت روکش جداساز پل است.

لایه های الاستومرها استفاده شده ممکن است از مواد خام تهیه شده باشند و هیچ لاستیک بازیافتی یا ولکانیزه شده ای در انها استفاده نشده باشد.

الاستومرها مدول برشی برابر 0.3 تا 1.5 مگاپاسکال در کرنش برشی 100% خواهند داشت. الاستومرهای ولکنیزه شده باید الزامات بند 8-2-2-1 را ارضا نمایند.

نکته1: بسته به اینکه ایا نمونه ها از چند ترکیب ساخته شده اند یا به صورت یکپارچه، برخی الزامات و شرایط متفاوت می باشد.

نکته2: خصوصیات مکانیکی لازم در بند 8-2-2-1-2-1 و 8-2-2-1-2-2 برای تطبیق الاستومرها آورده شده است، این خصوصیات مستقیما بر عملکرد جداساز تاثیر نمی گذارند. آزمایش مقاومت، کنترلی است جهت اینکه الاستومر به اندازه کافی ولکانیزه شده یا خیر.

2-1-2-2-8- خصوصیات کلی

1-2-1-2-2-8- الاستومرهایی با میرایی پایین

1-2-1-2-2-8- الاستومرهایی با میرایی پایین

الاستومرها با میرایی پایین که در جداساز پل ها مورد استفاده قرار میگیرد باید با EN1337-3:2005 مطابقت کامل داشته باشد.

تمامی الاستومرها با میرایی پایین به جز انهایی که برای پل ها هستند، برای مناطق با لرزه خیزی پایین استفاده می شوند. برای مشاهده الزامات مصالح می توان به جدول 8 مراجعه نمود.

2-2-1-2-2-8- الاستومر با میرایی بالا

الاستومر با میرایی بالا باید مطابق الزامات جدول9 باشند.

نکته: تکیه گاه ها در طی دهه ها از لاستیک طبیعی یا لاستیک پلی کلروپرن ساخته شده و در بسیاری از موارد پاسخگوی الزامات بوده اند. جداساز پل های ساخته شده از این دو الاستومر طول عمر بالایی دارند. علاوه بر این لاستیک طبیعی و پلی کلروپرن تحت اثر کرنش متبلور می گردند. برای جداساز پل ها با میرایی بالا، سایر الاستومرها نیز باید از شرایط این ایین نامه پیروی نمایند .و در صورت لزوم بر استفاده از انها، باید توجه خاصی به عملکرد آنها با افزایش سن و مقاومت انها در برابر گسترش ترک شود.

3-1-2-2-8-مدول برشی و میرایی دینامیکی

1-3-1-2-2-8-کلیات

آزمایش دینامیکی الاستومرها با میرایی پایین لازم نیست و الزامات میرایی بند 8-2-2-1-3 شامل آنها نمی شود.

2-3-1-2-2-8-تاثیرات دامنه کرنش

2-3-1-2-2-8-تاثیرات دامنه کرنش

الاستومر ولکانیزه شده از روش دینامیکی آزمایش می شود. فرکانس توصیه شده 0.5 هرتز می باشد که ممکن است فرکانسهای دیگری توسط محاسب درخواست گردد.

اگر کرنش در جابجایی طرح بیش از 100% بود، آزمایش اضافی دامنه کرنش مطابق جدول 10 به آزمایشات اضافه می شود. آزمایش ها به ترتیب صعودی دامنه کرنش انجام می شوند. مدول برشی و تجهیزات میراگر باید برای 3 چرخه دامنه کرنش گزارش شوند.

3-3-1-2-2-8-تاثیرات فرکانس

3-3-1-2-2-8-تاثیرات فرکانس

با اندازه گیری 3 فرکانس در کرنش برشی در 100% تاثیرات فرکانس محاسبه می شود. آزمایش باید در راستای فرکانس افزایشی انجام شود. مقادیر توصیه شده برابر:

0.1Hz, 0.5Hz, 2Hz

مقادیر دیگر که ممکن است انتخاب شوند به توصیه محاسب خواهد بود. مدول و میرایی در بیشترین و کمترین فرکانس نباید بیش از 20% از مقدار میانگین فرکانس باشد.

اگر هر یک از جداسازهای آزمایش شده در فرکانسی به جز 0.5Hz بودند، باید در این آزمایشها تکرار شوند. نسبت بین مدول برشی لاستیک در فرکانس مرجع و مدول برشی لاستیک در آزمایش فرکانس، در محاسبه ختی جداساز لحاظ می گردند. برای اصلاح آنها و محاسبه سختی جداساز در کرنش مناسب در فرکانس مرجع همانطور که در بند 8-2-1-2-2 بوده، همان روند باید تکرار گردد.

4-3-1-2-2-8- تاثیرات دما

4-3-1-2-2-8- تاثیرات دما

مدول دینامیکی برشی لاستیک و میرایی باید برای دامنه کرنش برشی و فرکانس مرجع (0.5Hz و یا فرکانس جداساز) خارج از محدوده دما بیشینه سرویس TU به مقدار حداقل TL که حداقل 23درجه است، محاسبه شود.

ازمایشها به ترتیب دماهای کاهنده تکرار میشوند. توصیه می شود که آزمایش در این دماها تکرار شود.

40,23,0,-10,-20

مقدار مدول برشی دینامیکی و میرایی در هر دما و برای هر آزمایشی، باید برای سومین چرخه باید گزارش شود.

مقدار در پایین ترین دما نباید نسبت به دمای 23 درجه بیش از 80% یا 20-% اختلاف داشته باشد.

5-3-1-2-2-8- مدول برشی و میرایی بعد از افزایش سن

5-3-1-2-2-8- مدول برشی و میرایی بعد از افزایش سن

مدول برشی دینامیکی و میرایی باید هر دو قبل و بعد از گذشت 14 روز در دمای 70 درجه انجام شود. اگر از قطعات قالبگیری شده در تست استفاده شود، همان قطعه می بایست قبل و بعد از گذشت زمان مورد آزمایش قرار گیرد. آزمایش افزایش سن در شرایط هوازی و به گونه ای که مواد ترکیبی سبک از بین نرود، انجام می شود.

ممکن است محاسب بخواهد تا شرایط افزایش سن در دوره 60 ساله تحت دمای متوسط سرویس برای الاستومرها تخمین زده شود و برای انجام اینکار دمای بالاتر از 70 درجه لحاظ نمی گردد.

نکته: برای راهنمای تخمین شرایط افزایش سن در بازه 60 سال، به اطلاعات پیوست F مراجعه شود. تعیین شرایط افزایش سن برای دوره 60 ساله و توصیه هایی برای دست یابی به شرایط بی هوازی در این پیوست آورده شده است.

6-3-1-2-2-8- پایداری خاصیت برشی در دوره تکراری

6-3-1-2-2-8- پایداری خاصیت برشی در دوره تکراری

مدول برشی G و ضریب میرایی معادل ƹ در الاستومر باید تحت تکرار بارهای دوره ای پایدار بماند این اتفاق زمانی روی میدهد که:

- نسبت بین مینیمم و ماکزیمم مقدار G اندازه گیری شده در دوره بین دومین و دهمین کمتر از 0.7 نباشد.

- نسبت بین مینیمم و ماکزیمم مقدار ƹ اندازه گیری شده در دوره دوم و دهم نباید کمتر از 0.7 باشد.

- نسبت بین مینیمم و ماکزیمم مقدار G محاسبه شده چرخه اول و 10 نباید کمتر 0.6 باشد.

دامنه کرنش برشی باید 100% باشد و یا طراحی کرنش برشی در صورت درخواست محاسب، صورت گیرد.

4-1-2-2-8- آزمایش پیوند برشی

1-4-1-2-2-8- قطعه تازه

1-4-1-2-2-8- قطعه تازه

مقاومت برشی در پیوند فولاد-الاستومر باید توسط آزمایش روی قطعات جدید، براساس بند 8-2-4-2-5-3 کنترل شود.

منحنی نیرو- جابجایی به صورت یکنواخت افزایش می یابد و نباید در آزمایش هیچ اثری از شکست پیوند مشاهده شود. نتایج آزمایش باید با بند 8-2-4-2-5-3 مطابقت داشته باشد.

4-3-1-2-2-8- تاثیرات دما

4-3-1-2-2-8- تاثیرات دما

مدول دینامیکی برشی لاستیک و میرایی باید برای دامنه کرنش برشی و فرکانس مرجع (0.5Hz و یا فرکانس جداساز) خارج از محدوده دما بیشینه سرویس TU به مقدار حداقل TL که حداقل 23درجه است، محاسبه شود.

ازمایشها به ترتیب دماهای کاهنده تکرار میشوند. توصیه می شود که آزمایش در این دماها تکرار شود.

40,23,0,-10,-20

مقدار مدول برشی دینامیکی و میرایی در هر دما و برای هر آزمایشی، باید برای سومین چرخه باید گزارش شود.

مقدار در پایین ترین دما نباید نسبت به دمای 23 درجه بیش از 80% یا 20-% اختلاف داشته باشد.

2-4-1-2-2-8- قطعات کارکرده

2-4-1-2-2-8- قطعات کارکرده

آزمایش شرح داده شده در بند 8-2-2-1-4-1 روی نمونه با طول عمر 14 روز در دمای 70 درجه آزمایش شده است. مهندس طراح می تواند درخواست نماید که شرایط افزایش سن قطعه در دوره 60 ساله در دمای متوسط سرویس دهی تخمین زده شود. دمای بالاتر 70 درجه لحاظ نمیگردد. منحنی نیرو-جابجایی به طور پیوسته افزایش می یابد و در قطعه مورد آزمایش نباید هیچ علائمی از شکست در پیوند مشاهده شود.

نکته: به پیوست F برای اطلاعات بیشتر مراجعه نمایید.

5-1-2-2-8- مقاومت در برابر تبلور در دمای پایین

مقاومت در برابر تبلور در دمای پایین باید توسط الاستومر مستعد به این پدیده کنترل شود، اگر حداقل دمای سرویس رخ داده شده همزمان با تبلور روی دهد. لاستیک طبیعی با میرایی بالا [ برای حداقل دمای سرویس روی داده صفر درجه و لاستیک با میرایی پایین در دمای سرویس 5- درجه و پلی کلروپرن در دمای کمتر از 5 درجه کنترل می شود.

نکته: بخاطر طبیعت تبلور در دمای پایین ممکن است دمای حداقل که مکررا رخ میدهد برابر TL نباشد.

لازم است تا سختی برشی در کرنش برشی25% و 100% در دمای پایین گزارش شود.

6-1-2-2-8- مقاومت در برار بزرگ شدن ترک

آزمایش زیر می بایست روی 3 نمونه به شکل هندسی آورده شده در روش A در ISO34 انجام گیرد:

- آزمایش: بارهای وارده برابر با 4 کیلونیوتن بر متر و الزامات زیر می بایست ارضا گردند:

- برش اولیه در هیچ راستایی در طی 24 ساعت بارگذاری نباید بیشتر از 3 میلیمتر باشد.

2-2-2-8- قطعه پلیمری

قطعات پلیمری که PPRB میرایی را تامین می کنند، باید الزامات داده شده در بند 8-2-2-1-3 و 8-2-2-1-5 را ارضا نماید. جز اینکه با توجه به بند 8-2-2-1-3-2 هیچ محدودیتی د محدوده مجاز نداشته باشد.

3-2-2-8- قطعه سربی

سرب باید دارای خلوص ≥99.9% باشد.

4-2-2-8-ورق های فلزی مسلح کننده

ورق های مسلح کننده داخلی و پلیتهای انتهایی که در ساخت جداساز پل الاستومری استفاده می شود باید الزامات بند 4-4-3 در EN1337-3:2005 را رعایت نماید.

3-2-8-طراحی

1-3-2-8- کلیات

جداساز الاستومری شامل جداساز پل با میرایی پایین باید براساس روابط مرتبط زیر طراحی شود:

این بند مربوط به ترکیبات بار شامل فعالیتهای لرزه ای است.

بند 5-1 و 5-2 و 5-3-3 در EN1337-3:2005 در ترکیبات بار شامل حرکات لرزشی نمی شود، مگر اینکه در بند خاصی به آن اشاره شده باشد.

پارامتر Ar، سطح موثر کاهش یافته حین جابجایی افقی در قسمت بالایی و پایینی جداساز پل ، فقط باید در بارهای غیرلرزه ای]معادله9 در [EN1337-3:2005 لحاظ شود.

2-3-2-8- انواع و اشکال جداسازها

جداسازها شامل لایه های قابل جایگزینی از الاستومر و فولاد می شوند که در هر جداساز همسان می باشند.

باید در شرایط گرما و فشار قالب ریزی و ساخته شده اند و ورق فولادی ابتدا گرم شده و از طریق جوشکاری به الاستومر متصل می شود.

دو ورق انتهایی ضخیم باید به صورت گرم به بقیه قسمتهای جداساز وصل شوند. وجوه جداساز به استثنای وجه ورق پایینی که در شکاف قرار گرفته اند، با یک ورق لاستیکی با حداقل ضخامت 4 میلی متر پوشانده می شوند مگر اینکه ورق پوشاننده ضد حریق باشد، که در اینصورت شامل همان موادی خواهد بود که قسمت عمده جداساز از ان تشکیل شده است و به صورت با بدنه اصلی جداساز عمل آوری می گردد.

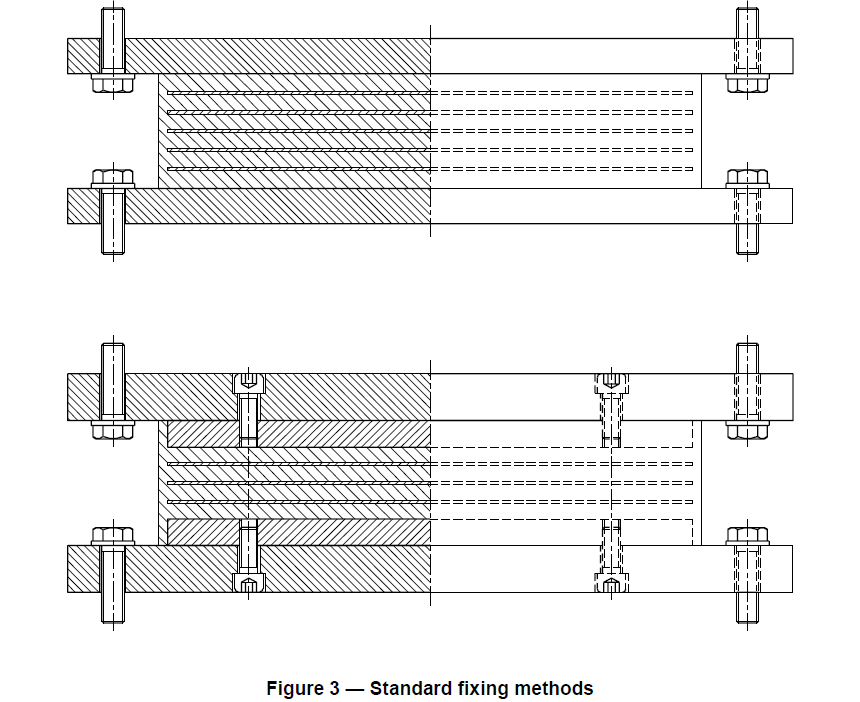

نکته: دو روش استاندارد برای ثابت کردن جداساز در شکل 3 نشان داده شده است. روش ثابت شدن با پیچ و یا گیردار به درخواست محاسب انجام شود.

انواع تکیه گاه ها به صورت استوانه ای و مربعی هستند. این مجاز است که حفره هایی در قسمت بارگیر به صورت یکنواخت ایجاد شوند، حفره ها ممکن است با سرب یا مواد دیگر پر شوند تا میرایی بیشتری ایجاد نمایند.

جدول 3 در EN1337-3:2005 برای استفاده در جداساز الاستومری نیست.

3-3-2-8- اصول طراحی

1-3-3-2-8-کلیات

مقادیر موجود در بندهای زیر محاسبه می شوند تا طرح تایید گردد.

نکته: به عنوان کمک به پروسه طراحی F3، براساس اصول طراحی تفسیری ارائه میدهد. به خصوص در F.3.3 روشهایی برای محاسبه سختی جداساز ارائه کرده است.

مدول برشی در کرنش برشی 100% همانطور که در دمای 23 درجه محاسبه شده (به بند 8-2-2-1-3-2 مراجعه شود) باید به عنوان مقدار مدول برشی G در بند 8-2-3-3 استفاده شود (به بند F.3.3.1 مراجعه شود).

2-3-3-2-8- کرنش برشی طراحی در بارهای عمودی

کرنش برشی ماکزیمم محلی تحت اثر کرنش فشاری وابسته به بار قائم از فرمول زیر محاسبه می شود:

S، ضریب شکل لایه ای لاستیکی، نسبتی بین سطح موثر بارگذاری شده و نیروی آزاد سطح است. هرچند برای جداساز دایره ای با ورق های مسلح کننده داخلی با قطر و ضخامت لایه از فرمول زیر محاسبه می شود:

سوراخ ها می بایست در محاسبه سطح موثر بارگذاری شده و سطح آزاد نیرو لحاظ شوند، اما از سوراخ هایی که به صورت محکم به جداساز پل وصل شده اند صرف نظر می گردد (به F.3.1 در مثالهای فرمولها برای ضریب شکل مراجعه شود).

: سطح کاهش یافته موثر در طول اعمال بارگذاری.

: برای قطعات مستطیلی شکل، دایره ای و دستگاه های حلقوی با سوراخ برابر:

برای قطعات حلقوی بدون حفره های بسته شده، در بند F.3.3.4 داده شده است.

نکته: فرمول 13 می تواند از تحلیل الاستیک خطی لایه های لاستیکی مشتق شود، که از نظر منطقی بسیار دقیق است. برای S≤8 در این زمینه هیچ اصلاحی در تاثیر تراکم پذیری لحاظ نشده است.

به بند F.3.2 مراجعه شود، ضریب 1.5 در معادله 5-7 در EN1337-3:2005 برای محاسبه با تجزیه و تحلیل بدست نمی آید.

3-3-3-2-8- طراحی کرنشی برشی حین زلزله با جابجایی تحمیلی

طراحی کرنش برشی، در زلزله بر اثر جابجایی طراحی شده از فرمول زیر حاصل می شود:

که ضخامت کلی الاستومر در هنگام برش فعال است.

4-3-3-2-8- بار کمانش در جابجایی لرزه ای صفر

بار کمانش برای قطعه با ضریب شکل S>5 در فرمول زیر محاسبه می شود:

که برای قطعه مستطیلی، عرض موثر قطعه است، طول ضلع کوچکتر در ورق فلزی داخلی و λ برابر 1.3 می باشد. برای قطعه دایره ای قطر موثر قطعه است. قطر داخلی ورقه های مسلح است و λ برابر 1.1 می باشد. برای تکیه گاه ها شامل سوراخ ها نمی شود.

نکته: به معادله 17 در مرجع داده شده در F-3-2 مراجعه شود.

4-3-2-8- معیار طراحی

1-4-3-2-8- طراحی کرنش برشی

کرنش برشی، در جابجایی بیشینه افقی باید کوچکتر از 2.5 باشد.

الزامات EN1337-3:2005 در حالت غیرلرزه ای اعمال می شود.

2-4-3-2-8- بیشینه کرنش کلی طراحی

الزامات و توضیحات داده شده در اینجا جایگزین موارد ارائه شده در EN1337-3:2005 بند 5-3-3 می گردد مگر اینکه نکته خاصی اشاره شود.

بیشینه کرنش برشی طراحی شده از فرمول زیر است:

که در آن در معادله 13 محاسبه می شود.

توسط EN1337-3:2005 بند 5-3-3-4 داده شده است. زاویه حداقل چرخش 0.003 رادیان باید در هر راستا برابر فرض شود.

ضریب بار است، که به جز جداکننده هایی که برای پشتیبانی از پل ها استفاده می شود، واحد باشد. این مقدار باید مطابق EN1337-3:2005 پیوست C باشد. بیشینه کرنش برش طراحی طبق تعاریف می بایست الزامات زیر را ارضا نماید:

ضریب جزئی برای الاستومرهاست.

توصیه می شود که مقدار معادل یک درنظر گرفته شود.

نکته: در EN1998-2، به عنوان NDP معرفی شده است و مقدار آن 1.15 توصیه شده است.

EN1337-3:2005 مقدار1 را برای این پارامتر پیشنهاد میدهد.

3-4-3-2-8-ضخامت ورق مسلح کننده

ویژگی های ارائه شده در EN1337-3:2005 در بند 5-3-3-5 برآورده می شود، اما مساحت کاهش یافته

محاسبه شده تنها برای جابجایی های غیرلرزه ای است و Kh=1 درنظرگرفته می شود اگر فقط یک سوراخ مرکزی وجود داشته باشد. برای تعبیه سواخ ها پرشده یا نشده Kh=2 لحاظ می شود.

4-4-3-2-8- ثبات کمانش تحت بار لرزه ای

این بند در کورد جداسازهای هسته سربی مورد استفاده قرار می گیرد. اگر هسته سربی بیش از 15% حداقل قطر در سطح باشد، در صورت وجود چند هسته سرب، قطر سرب معادل تک از فرمول زیر محاسبه می شود:

باید شرایط زیر ارضا شود:

نکته: در بند 8-2-3-3-4 آمده.

5-4-3-2-8- ثبات تحت اثر اعمال لرزه ای

اگر جداسازهای گیردار یا جداسازهای پیچ شده با موافقت محاسب استفاده شوند، بجای روش ارائه شده در بند 2-3-2-8، از معادله زیر استفاده می شود:

که حداقل نیروی قائم در طراحی لرزه ای است.

سختی برشی افقی اندازه گیری شده در بزرگترین جابجایی است و ارتفاع کلی قطعه می باشد.

نیز ضریب جزئی، مقدار توصیه شده برابر 1.5 می باشد.

4-2-8-آزمایش

1-4-2-8-جداساز پل

1-1-4-2-8-کلیات

آزمایشها در این بند روی جداساز پل الاستومری انجام می شود تا نشان دهد الزامات بند 8-2-1-2 ارضا گشته است. آزمایش جداسازها باید برای حداقل 24 ساعت در شرایط دمای آزمایش قرار گیرند. آزمایش جداسازها با حداقل ضخامت لاستیک >250 میلی متر باید حداقل 48 ساعت بعد از اتمام قالب گیری آزمایش شوند.

آزمایش ها روی نمونه بدون خراش انجام می شوند.

جداساز تحت آزمایش نباید هیچ آزمایش دیگری استفاده می شده مگر اینکه آزمایشها به ترتیب خاصی انجام شوند. آزمایش در دمای°( 5±23) انجام می شود، مگر اینکه دماهای دیگری در بندهای پیش رو مشخص شوند.

هر گزارش آزمایش شامل جملاتی است که شرح می دهند آزمایش براساس کدام استاندارد انجام شده است.

2-1-4-2-8- انواع آزمایشها

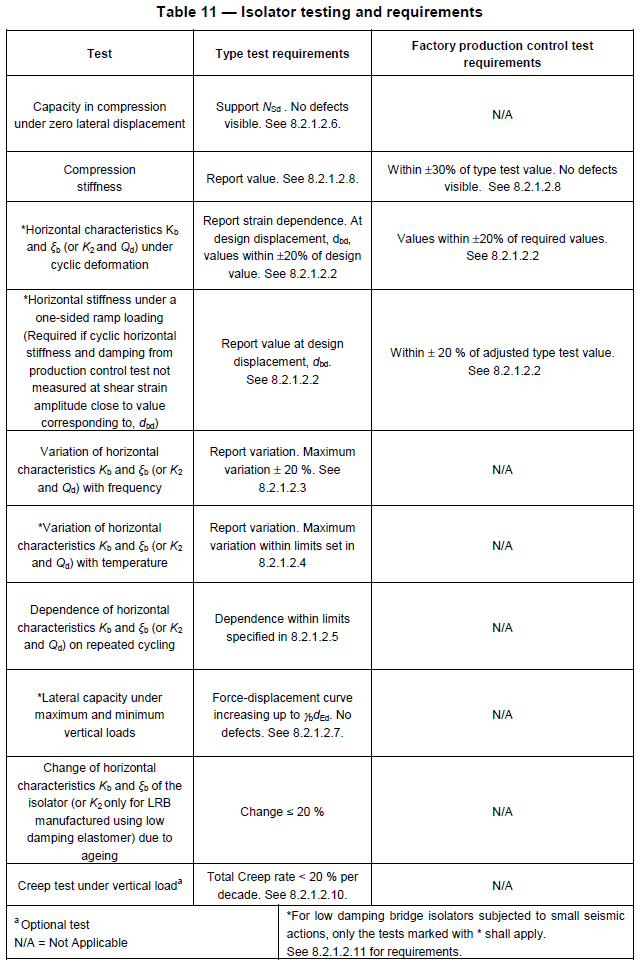

جدول 11 انواع آزمایشهایی را که باید حداقل تعداد نمونه ها در بند 8-2-4-1-4 آمده را نشان می دهد. براساس روشهای مشخص شده در 8-2-4-1-5 برای جداسازها با میرایی پایین که برای زلزله های کوچک استفاده می شوند، تنها آزمایش هایی که با علامت ستاره در جدول 11 مشخص شده اند لازم است.

تمامی آزمایشها مستلزم آن هستند که روی نمونه کامل با ابعاد واقعی انجام شوند، به جز آزمایشهایی که روی LRB و PPRB برای تعیین اثرات فرکانس، دما و تکرار چرخه بر خصوصویات افقی انجام می شوند با توجه به الزامات و ابعاد، در مقیاس های زیر انجام می شوند:

- قطر جداساز ≤500 میلی متر باید در مقیاس کامل انجام شود.

- برای جداسازهای بزرگ، ابعاد خطی ممکن است با ضریب کاهنده کاهش یابند. تمام ابعاد می بایست با یک مقیاس تغییر نمایند. حداقل ابعاد مجاز برای تکیه گاه ها بعد از تغییر 500 میلی متر است.

تغییرات برای یک جداساز مستلزم تنظیمات زیر است:

- ترکیب الاستومر مختلف

- تنوع ضرایب شکل الاستومر لایه ها بیش از 10% با درنظرگرفتن اینکه قطعه قبلا آزمایش شده

- افزایش ابعاد خارجی جداساز یا ابعاد صفحه های مسلح داخلی بیش از 10%

- کاهش هر بعد خارجی جداساز یا قطر ورقهای مسلح کننده بیش از 50%

- تفاوت سیستم های مورد استفاده ضمیمه

نکته: تفاوت سیستم ضمیمه شده به نوع بولتها یا نوع اتصال باز می گردد.

- شرایط قالب گیری متفاوت

- سختی فشاری (8-2-1-2-8)

- سختی افقی و میرایی در کرنشهای برشی لاستیک براساس 8-2-1-2-2- در طراحی براکت

- افزایش به میزان کافی

با الزامات اضافی آزمایشهای چرخه ای براساس جدول 10

- افزایش دمای حد بالای سرویس بیش از °5

- کاهش دمای حد پایین سرویس بیش از °3

- افزایش بار ثابت + ترکیبات بار غیرلرزه ای بیش از 30%

- افزایش بیش از 5%

- افزایش بیشینه نیروی قائم شامل تاثیر اثر لرزه ای بیش از 10%

- کاهش حداقل بار قائم، شامل بار لرزه ای بیش از یا به میزان کافی برای تغییر از فشار به کشش

– آزمایش کنترل محصولات کارخانه

لیست آزمایش های کنترلی کیفیت کالا کارخانه در جدول 11 آورده شده است. این آزمایشها برروی نمونه ها مطابق بند 8-2-4-1-4 و مطابق روش مشخص شده در بند 8-2-4-1-5 توسط سازنده انجام می گردند.

آزمایش رمپ یکطرفه که برای سختی افقی می باشد تنها با اجازه محاسب انجام می شود و در غیاب وجود تجهیزات لازم آزمایش انجام می شود.

برای جداسازها با میرایی پایین که برای زلزله های کوچک است تنها آزمایشهای کنترلی EN1337-3 مورد نیاز است.

4-1-4-2-8-فرکانس نمونه برداری

هر گروه از آزمایشها باید حداقل دوبار روی جداساز پل متفاوت تکرار شود.

اگر آزمایش برش دوبل انجام شود فقط یک جفت جداساز پل برای این کار لازم می باشد. آزمایش جداسازها که تحت آزمایش های مختلف قرار گیرد باید از اصول زیر پیروی کنند:

- سختی فشاری (8-2-1-2-8)

- وابستگی خصوصیات افقی به کرنش برشی لاستیک (8-2-1-2-2)، فرکانس (8-2-1-2-3)، دمای (8-2-1-2-4) و چرخه تکراری (8-2-1-2-5).

- تاثیر خزش (8-2-1-2-10)

- ظرفیت فشاری تحت جابجایی جانبی صفر جداسازها می بایست الزامات آزمایشهای قبلی را ارضا نمایند.

- ظرفیت جابجایی افقی(8-2-1-2-7)

5-1-4-2-8-روش انجام آزمایشها و تجهیزات

1-5-1-4-2-8-آزمایش فشار

1-5-1-4-2-8-آزمایش فشار

الزامات باید مطابق EN1337-3:2005 محاسبه شوند. سختی فشاری براساس استفاده EN1337-3 بند H-7-4 محاسبه میشود. از روش های ارائه شده در EN1337-3 جز آنکه بار باید به صورت یکنواخت باشد و میزان جابجایی ناشی از آن بصورت پیوسته ثبت می گردند.

گزارشهای آزمایشات روی سختی فشاری و ظرفیت فشاری تحت جابجایی جانبی صفر باید مطابق EN1337-3:2005 باشد. آنها همچنین شامل بارگذاری قائم و بازرسی چشمی می شوند.

2-5-1-4-2-8- ترکیب آزمایش فشار و برش روی خصوصیات افقی

2-5-1-4-2-8- ترکیب آزمایش فشار و برش روی خصوصیات افقی

تجهیزات باید به طور مناسبی تعبیه شوند که در آن واحد تنها یک جداساز مورد آزمایش قرار گیرد.

ممکن است از اشکال دوبل-برشی نیز استفاده گردد. الزامات دستگاه آزمایش در پیوست G داده شده است. جابجایی های برشی چرخه ای می بایست در فرکانس 0.5Hz و یا فرکانس جداساز انجام شود.

فرکانس پایین ممکن است تنها با اجازه محاسب استفاده شود. حداق فرکانس باید برابر 0.01 هرتز باشد. ورودی موجی شکل به صورت سینوسی یا مثلثی خواهد بود که مدل سینوسی ترجیح داده می شود. جداساز باید تحت تنش فشاری 6 مگاپاسگال باشد. فشارهای دیگر در صورت درخواست محاسب بررسی می گردند.

زمانیکه جداسازها در دمای غیرمحیطی بدون استفاده از محوطه کنترل شده آزمایش می شوند، بایستی که دما را در مقدار لازم ثابت نگه داشته شود. جداسازها انقدر در دمای مورد نظر باقی می مانند که اطمینان حاصل شود که دمای قسمت داخلی انها نیز به دمای مورد نظر رسیده است.

نکته: این موضوع ممکن ست برای جداسازهای زرگ چند ساعت به طول بیانجامد که دمای درونی به دمای محیط برسد.

سختی ، میرایی یا سختی تسلیم باقی مانده و خصوصیات مقاومت ، در قسمت 5-G محاسبه می شوند.

گزارش آزمایش باید مطابق EN1337-3:2005 باشد و علاوه بر موارد 1تا 3 شامل موارد زیر نیز می گردد:

4- آزمایش پیکر بندی بصورت تک یا دوبل برشی، همراه با موقعیت و نوع بار و مبدل جابجایی و لیست الزامات و تجهیزات که برآورده شده است.

5- بار فشاری مورد نیاز و آزمایش تحت فشار ثابت و تحت جابجایی فشاری ثابت

6- آزمایش دما (S)

7- آزمایش فرکانس

8- لیست آزمایش کرنش برشی به ترتیب آزمایشها

9- برای 3 رادیان در هر کرنش برشی

10- حلقه چرخه 3 رادیانی نیروی برشی- جابجایی و ثبت تنوع بارهای فشاری و جابجایی در زمان در طول چرخه

11- زمان و طول آزمایش

اگر آزمایش سختی افقی تحت بارگذاری رمپ انجام شود، نیازی نیست که الزامات آورده شده در پیوست Gانجام شود. ایتم های گزارش آزمایش 7 تا 11 با آیتم های زیر جایگزین میشوند:

7- میزان بار

8- سختی مستقل در جابجایی طراحی

9- ثبت منحنی نیرو-جابجایی

10- تاریخ و دوره آزمایش

3-5-1-4-2-8- ظرفیت جانبی

3-5-1-4-2-8- ظرفیت جانبی

تجهیزات باید به گونه ای تعبیه شوند که تنها یک جداساز در آن واحد مورد آزمایش قرار گیرد. ممکن است جداساز با پیکربندی دوبل برشی مورد استفاده قرار گیرد، در این زمینه2 جداساز تحت آزمایش، به اندازه 15% سختی فشاری خود استفاده می نمایند.

الزامات دستگاه در پیوست G داده شده است.

آزمایش تحت نیروی فشاری ثابت انجام می شود، تثبیت کننده هایی که در آزمایش استفاده می شوند، باید از همان نوعی باشند که در سازه اصلی هستند و از همان جنس.

نکته: میزان بارگذاری تاثیر قابل توجهی بر نتایج مدول برشی الاستومر مورد نیاز ندارد و به فرکانس حساسیت زیادی نشان نمیدهد.

بیشینه جابجایی برشی درخواستی حداقل برای 2 دقیقه باید به نمونه اعمال شود، در زمان این دوره نشانه های چشمی شکست کنترل می شود. کنترل ها بعد از حذف و برداشتن جابجایی برشی نیز انجام میگردد، اما زمانیکه بار فشاری همچنان در حال اعمال است.

گزارش آزمایش شامل آیتم های 1 تا 6 ارائه شده در 8-2-4-1-5-2 شود و همچنین:

- بار فشاری درخواستی

- میزان جابجایی برشی

- نمودار نیروی برشی-جابجایی

- نتایج بازرسی چشمی

- تاریخ و دوره آزمایش

4-5-1-4-2-8-آزمایش خزش

4-5-1-4-2-8-آزمایش خزش

تجهیزات باید قابلیت ثابت نگه داشتن بارهای درخواستی را داشته باشد، نهایتا حدود 5% در سراسر آزمایش.

نکته: تجهیزات که بار مرده را برای آزمایش جداساز چه به صورت مستقیم و چه به صورت آرایش هیدرولیکی بسیار مناسب هستند.

آزمایش خزش که روی نمونه تک جداساز آزمایش می شود تحت بار قائم استاتیکی است. میزان بارگذاری باید بگونه ای باشد که در کمتر از 2 دقیقه بار به میزان واقعی آزمایش برسد.

تغییر شکل قائم باید بین 10 و 104 دقیقه قرات شود. گزارش آزمایش خزش باید مطابق EN1337-3:2005 باشد و آیتم 1 تا 5 گزارش شامل مقدار درصد خزش بین 10 دقیقه و 104 دقیقه با توجه به تغییرشکل بعد از 10 دقیقه در دیاگرام تغییر شکل-زمان لگاریتمی می شود و همچنین ثبت هر تغییر چشمی دیگر.

2-2-4-2-8-انواع آزمایشها

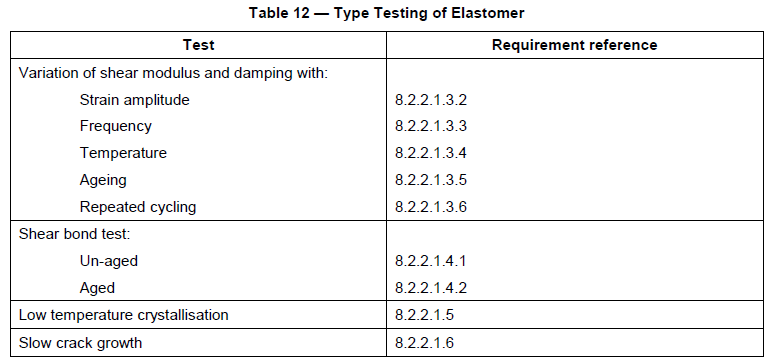

لیست انواع آزمایشها مورد نیاز در جدول 12 آمده است و مطابق روش 8-2-4-2-5 انجام می شوند. برای الاستومرها با میرایی پایین، آزمایشها مشخص شده در جدول 8 و برای الاستومرها با میرایی بالا، آزمایشهای مشخص شده در جدول 9 براساس استاندارد مشخص شده در هر خانه جدول انجام می شوند.

برای الاستومر با میرایی پایین در پل که برای زلزله های کوچک می باشد( به بند 8-2-1-1 مراجعه شود). آزمایشهای EN1337-3:2005 جدول 1 براساس فرکانس نمونه و الزامات قطعه در EN1337-3:2005 در جدول 8 آمده است. آنها تحت الزامات استانداردهای اروپایی قرار ندارند.

3-2-4-2-8- آزمایشهای کنترل کیفیت کارخانه

برای الاستومرها با میرایی پایین، آزمایش مشخص شده در جدول 8 و برای الاستومر با میرایی بالا آزمایشهای جدول 9 و براساس نمونه فرکانس مشخص شده در بند 8-2-4-2-4 به عنوان ازمایش کنترلی کیفیت کارخانه انجام می شود.

برای الاستومر با میرایی پایین در پل که برای زلزله های کوچک می باشد( به بند 8-2-1-1 مراجعه شود). آزمایشهای EN1337-3:2005 جدول 1 براساس فرکانس نمونه و الزامات قطعه در EN1337-3:2005 در جدول 8 آمده است. آنها تحت الزامات استانداردهای اروپایی قرار ندارند.

4-2-4-2-8-فرکانس نمونه برداری

آزمایش کنترل کیفیت کارخانه به استثنای آزمایش برش باید روی هر دسته انجام شود. آزمایش برش باید روی هر دسته انجام شود. آزمایش برش باید روی دسته اول و نمونه های تصادفی انجام شود حداقل یکبار برای هر 5 دسته.

نکته: یک دسته ترکیب شده مخلوط منحصر به فردی از ترکیبات یکسان است.

5-2-4-2-8-روشهای آزمایش و تجهیزات

1-5-2-4-2-8-کلیات

1-5-2-4-2-8-کلیات

آزمایش روی نمونه هایی انجام می گیرد که در دمای مشابه قالب گرفته شده اند یا نمونه هایی که از یک دستگاه کامل ساخته شده، برداشته شده اند. در حالت دوم هر دو نمونه از بالا و پایین نمونه لاستیکی گرفته شده اند، مگر آنکه برای مقاومت ازن آزمایش روی نمونه ای که از پوشش رویه گرفته شده است انجام شود.

آزمایش در دمای (23±2°) انجام می شود. وقتی آزمایش در دمای غیرمحیط انجام شود، اقدامات احتیاطی باید انجام شود، تا از این امر اطمینان حاصل شود که کلیه قسمتهای قطعه مورد آزمایش لاستیکی در دمای لازم °1± می باشند.

نکته: برای قطعه لاستیکی که به صفحات فلزی متصل شده است یک آنالیز حرارتی ساده پیشنهاد می شود که در آن زمان لازم برای رسیدن دمای کل لاستیک به دمای آزمایش، برابر مربع ضخامت لاستیک (به میلی متر) می باشد.

آزمایش برای ارضا تمامی الزامات بند 8-2-2-1-2 براساس استانداردهای مشخص شده در جدول 8 برای الاستومرها با میرایی پایین و موارد مشخص شده در جدول 9 برای الاستومرها با میرایی بالا انجام میگیرد.

2-5-2-4-2-8- مدول برشی دینامیکی و میرایی

2-5-2-4-2-8- مدول برشی دینامیکی و میرایی

قطعه مورد آزمایش می بایست مطابق iso4664 باشد، مگر اینکه از چهار برابر چیدمان برشی و المانهای مستطیلی استفاده شده باشد. ابعاد المان مستطیلی لاستیکی در راستای هر برش حداقل چهاربرابر ضخامت می باشد.

دستگاه آزمایش می بایست قادر به ثبت نیرو و جابجایی برای هر چرخه مسخص باشد.

فرکانس آزمایش جز در حالیکه آزمایش مستلزم بازه ای از فرکانسها باشد، 0.5Hz می باشد. چهار چرخه سینوسی می بایست تشکیل شود و البته برای ارزیابی خصوصیات بی ثبات کننده به حداقل 11 چرخه نیاز است. جز برای آزمایش مدول برشی و مقدار میرایی باید در چرخه سوم محاسبه شوند. سختی قطعه تست آزمایش و میرایی باید مطابق بند G-5 محاسبه شوند. مدول برشی G لاستیک باید براساس Kh تعیین شود. برای المان لاستیکی با مساحت و ضخامت مشخص مدول برشی G برابر است با:

گزارش آزمایش باید:

- هندسه قطعه مورد نظر، شرایط عمل آوری و قالب گیری یا شکل برش قطعه را ارائه دهد.

- جزئیات دستگاه آزمایش، بارگذاری و میرایی جابجایی داده شود.

- دمای آزمایش ارائه گردد.

- کرنش ها ثبت شود.

- مقدار مدول برشی و میرایی برای سومین چرخه ارائه شود.

در آزمایش ارزیابی ثبات خصوصیات برشی تحت چرخه تکراری باید موارد زیر نیز محاسبه گردند:

- نسبت بین مینیمم و ماکزیمم مقدار G در چرخه های دوم و ماقبل آخر محاسبه شود.

- نسبت بین مینیمم و ماکزیمم مقدار ε در چرخه دوم و ماقبل اخر.

- نسبت بین مینیمم و ماکزیمم مقدار G در چرخه های اول و ماقبل آخر محاسبه شود.

3-5-2-4-2-8- آزمایش پیوند برشی

3-5-2-4-2-8- آزمایش پیوند برشی

نوع آزمایش روی قطعه استفاده شده با مدول دینامیکی اندازه گیری می شود، اما تنها نسبت طول به ضخامت حداقل 10 قابل قبول است.

قطعه مورد آزمایش تحت اثر کرنش برشی تغییر شکلی معادل که در آن کرنش برشی لاستیک مربوط به جابجایی می باشد. آزمایش می بایست روی 3 قطعه انجام شود.

نکته: میزان بارگذاری تاثیر قابل توجهی روی نتیجه مدول برشی الاستومر ندارد و خیلی به فرکانس حساس نیست. گزارش آزمایش شامل:

- هندسه قطعه مورد نظر، شرایط عمل آوری و قالب گیری یا شکل برش قطعه را ارائه دهد.

- میزان تغییر شکل قطعه

- منحنی نیرو- جابجایی

- گزارش بازرسی چشمی

- شرایط افزایش سن

- نتایج از کلیه قطعات

4-5-2-4-2-8- مقاومت در برابر تبلور در دمای پایین

بلافاصله قبل از آزمایش، قطعه مورد نظر باید برای 45 دقیقه تحت دمای 70 درجه و 3 ساعت در دمای 23 درجه قرار گیرد. 40% کرنش برشی هنگام قرار گرفتن در دمای پایین اتفاق می افتد.

مدت آزمایش و دما بایدتوسط محاسب براساس شرایط سرویس درنظرگرفته شود. دمای آزمایش برای لاستیک طبیعی نباید زیر 25- و برای پلی کلروپرن زیر 10- درجه باشد. مدت زمایش این آزمایش با دوره ای که حداقل دمای سرویس ممکن است برابر یا زیر دمای آزمایش باشد مرتبط است.

نکته: دمای مشخص شده در بند قبلی آنهایی هستند که در رنج بالاتری از متبلور شدن هستند.

در F-2 اطلاعات مربوط به دمای تبلور و توصیه هایی در رابطه با مدت زمان آن می دهد. در انتهای دوره آزمایش، رابطه نیرو-تغییرمکان ثبت می گردد تا کرنش برشی 100% مشخص شود. در صورت هرگونه انتقال قطعه مورد آزمایش به تجهیزات متفاوت از انچه تعیین شده باید به گونه ای باشد که دمای آن قطعه بیش از 2 درجه افزایش نیابد.

سختی برشی قطعه می بایست محاسبه گردد.

گزارش آزمایش باید شامل:

- جزئیات تجهیزات آزمایش

- هندسه قطعه مورد آزمایش

- میزان بارگذاری و جابجایی برشی

- دمای پایین و مدت زمان در معرض آن بودن

- سختی برشی مستقل در دمای 23 درجه و در دمای پایین در انتهای ازمایش

5-5-2-4-2-8- مقاومت در برابر پیشروی ترک

5-5-2-4-2-8- مقاومت در برابر پیشروی ترک

گزارش آزمایش باید شامل:

- هندسه قطعه مورد نظر، شرایط عمل آوری و قالب گیری یا شکل برش قطعه را ارائه دهد.

- بار وارده

- گسترش ترک ظرف 24 ساعت

جداساز لرزه ای با هسته سربی

جداساز لرزه ای با هسته سربی

تهران، شهرک غرب، بلوار خوردین، بلوار شریفی، توحید 4، پلاک 6، واحد 111

تهران، شهرک غرب، بلوار خوردین، بلوار شریفی، توحید 4، پلاک 6، واحد 111