EN1337

3-8-سطوح لغزنده منحنی و جداساز پاندولی اصطکاکی

1-3-8- الزامات و موارد مورد نیاز

1-1-3-8-کلیات

این بند به بررسی جداسازهای لرزه ای می پردازد که براساس یک ترتیب مناسب چهار عمل اصلی را انجام میدهند(به بند 3-1-26 مراجعه شود) و با استفاده از خصوصیات آونگی دوره تناوب طبیعی سازه جداسازی شده را افزایش می دهند.

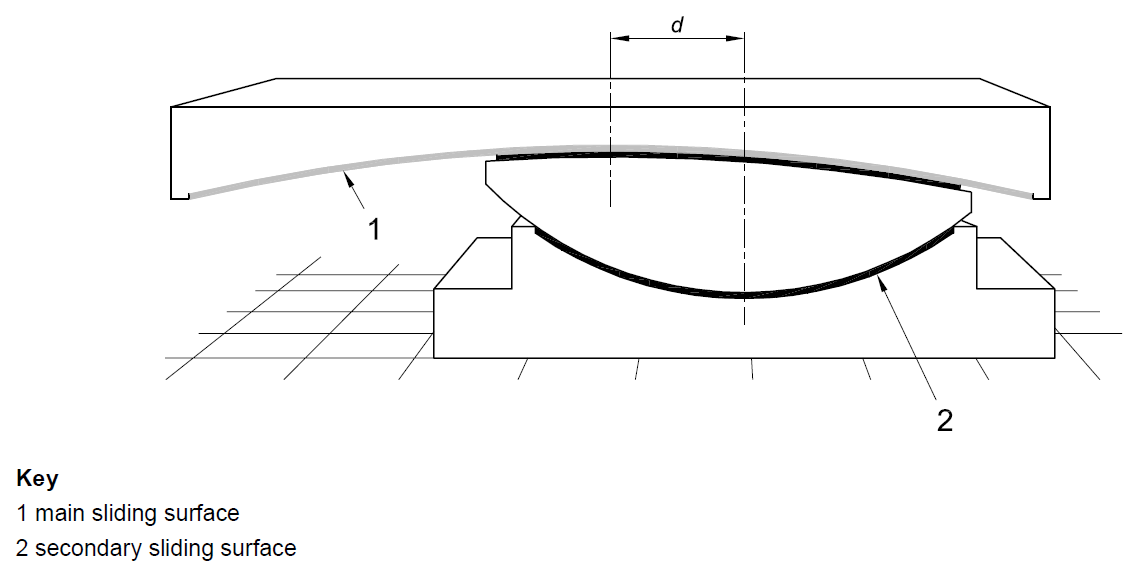

انحنای موجود در سطح اصلی لغزش باعث ایجاد یک نیروی بازگرداننده متناظر با جابجایی d می گردد که انرژی از طریق اصطحکاک ناشی از حرکت در سطح لغزنده مستهلک می شود.

چرخش در سازه در سطح ثانویه لغزنده ایجاد می گردد(شکل4)

شکل 4. عملکرد محوری و المانهای اصلی سطح لغزنده

در این بخش به بررسی سطح مقعر لغزنده دوبل که شامل دو سطح لغزنده با شعاع انحنا یکسان هستند و این امر سبب تسهیل جابجایی های افقی می گردند، پرداخته می شود.

نکته: سطح منحنی لغزنده دارای رفتار غیرخطی بوده و همچنین اتلاف قابل توجه انرژی جزو ویژگی های دینامیکی سیستم می باشد، ویژگی هایی که می بایست در مدل سازی سازه مدنظر قرار گیرند.(به بخش 4-5 و 10-9-7 در استاندارد EN1998-1:2004 مراجعه شود)

سطوح لغزنده منحنی و جداساز پاندولی اصطکاکی

باید تمامی الزامات بند 8-1 را برآورده سازند و الزامات عملکرد ارائه شده در بند 8-3-1-2 که مربوط به مواد و مصالح مورد استفاده در ساخت می باشد نیز می بایست اعمال گردد.

بجزمواردی که در این بخش ذکر شده است، سطوح منحنی می بایست کلیه الزامات کاربردی و عملکردی آورده شده در EN1337-2 و EN1337-7 یا معادل این آیین نامه ها که تاییدیه های فنی اروپا(ETA) برای تکیه گاه های سازه ای می باشند را برآورده سازد.

ظرفیت باربری تکیه گاه ها

همانند خصوصیات تغییرشکل و میرایی مورد استفاده در طراحی و آنالیز لرزه ای سیستم جداسازی شده باید با آزمایش های بند 8-3-4 تایید گردند.

ویژگی های اساسی سطوح لغزنده باید ارزیابی شوند و عملکرد لرزه ای آنها با آزمایش های اولیه ارائه شده در بخش 8-3-4-1 تایید شود. این آزمایشات باید جداگانه و حداقل روی 2 نمونه با ابعاد واقعی طراحی شده، انجام شوند.

مقادیر حد بالایی و پایینی طراحی

به بند 4-4-2 برمی گردد و باید موارد زیر در محاسبه آنها لحاظ گردد:

- تنوع تولید 20%

- دما و تغییرات عمر سرویس دهی گزارش شده در TU و TL (به بند 8-3-1-2-5 و 8-3-1-2-6 مراجعه شود)

- تغییرات ناشی از گذر زمان (افزایش سن قطعه) گزارش شده در آزمایش (به بخش 8-3-1-2-6 مراجعه شود)

در ترکیب 3 عامل فوق ضریب 0.7 اعمال می شود.

نسبت حد بالایی و پایینی باید کمتر 1.8 باشد.

2-1-3-8- الزامات عملکرد برای سطوح لغزنده منحنی و جداساز پاندولی اصطکاکی

1-2-1-3-8-کلیات

الزامات عملکرد شرح میدهد که ویژگی های کمی باید با انواع آزمایشها در سطح منحنی لغزنده تعیین شود.

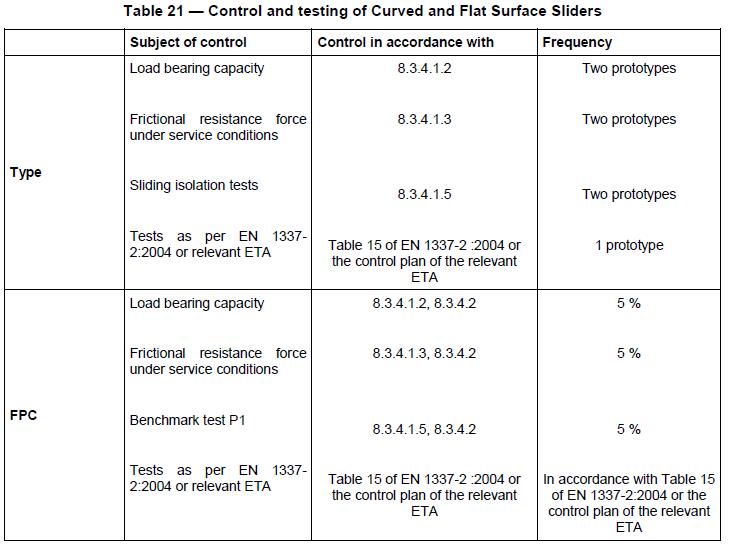

تمامی مقادیر و محدودیتهای لازم بیان شده است و لیست تمامی آزمایش های کارخانه ای جهت کنترل در بخش 8-3-4-2 آورده شده است.

زمانیکه تنها وظیفه سطوح لغزنده منحنی و جداساز پاندولی اصطکاکی و جداساز پاندولی اصطکاکی انجام 3 عمل اصلی انتقال بارهای قائم، انعطاف پذیری جانبی و ایجاد نیرو بازگردانده باشد و نه استهلاک انرژی، مصالح و الزامات طراحی و پروسه آزمایش باید کاملا براساس آیین نامه EN1337-2 یا معادل آن (ETAهای مربوط به تکیه گاه های سازه ای ) باشد.

2-2-1-3-8-ظرفیت باربری تکیه گاه ها

سطوح لغزنده منحنی و جداساز پاندولی اصطکاکی با هیچ نوع جابجایی جانبی قادر به پوشش بار قائم برابر با 2Nsd که Nsd خود مجموع بارمرده و ترکیبات بارهای زنده غیرلرزه ای براساس EN1990:2002 بخش A-1 (برای ساختمانها) و بخش A-2 (برای پل ها) می باشد.

تحت این بار تکیه گاه ها هیچ اثری از خرابی و مصالح لغزنده در هر دو سطح اولیه و ثانویه هیچ نشانه ای از جریان زوال پیش رونده به دلیل کمبود مقاومت مکانیکی در طول آزمایشهای بند 8-3-4-1-2 از خود نشان نمیدهند.

ظرفیت باربری تکیه گاه با سطح منحنی لغزنده بعد از انجام آزمایشات مشخص بند 8-3-4-1-5 بدون تغییر باقی می ماند.

نکته: مصالح لغزشی که در سطح اولیه تکیه گاه مورد استفاده قرار گرفته اند مانند مصالح مرسوم تحت شرایط سرویس دهی عمل می کنند و این بسیار مهم است که ثبات خصوصیات مکانیکی بعد از زلزله بزرگ تایید گردد.

3-2-1-3-8-ظرفیت جابجایی یا تحرک افقی

جداسازها قابلیت تطبیق خود با جابجایی های افقی برابر با ɣbdEd را دارند که ɣb ضریب جزئی سطوح منحنی لغزنده است و مقدار آن برابر ɣb=1 است.

جداسازها شامل المانهای مکانیکی مهاری مانند حلقه های مهار برای جلوگیری از احتمال برخورد بین المانها و ایجاد خرابی حین جابجایی هستند، نمی شود.

4-2-1-3-8-ظرفیت چرخشی

نکته: در سطوح لغزنده منحنی و جداساز پاندولی اصطکاکی، حرکات چرخشی، در سطح ثانویه لغزنده روی میدهد.

سطح ثانویه لغزنده قادر است چرخشی را که منجر به جابجایی ɣbdEd می شود، تحمل نماید. بنابر بند 5-4در EN1337-1:2000 این جابجایی طرح می تواندبه اندازه یا هر کدام که بیشتر بود، افزایش یابد.(R2 شعاع انحنای سطح لغزنده دوم بر واحد میلی متر است).

این مقادیر برای محاسبه تنش لحاظ نمی گردند و تنها برای تعیین ظرفیت چرخشی هستند.

5-2-1-3-8- بیشینه مقاومت اصطحکاکی برای جابجایی های سرویس

نکته 1: بیشینه مقاومت اصطحکاکی استاتیکی، نیرویی است که منجر به وقوع حرکت های ماکروسکوپی طی اولین جابجایی می شود( به بند 3-2-3 در EN1337-2:2004 رجوع شود). و در طراحی جداسازها و سیستم خمشی و اعضای مجاور سازه ای لحاظ می گردد.

در طی جابجایی های افزایشی در شرایط شرایط سرویس، جداساز یک نیروی اصطحکاکی ایجاد می کند که کمتر یا برابر مقدار محاسبه شده توسط محاسب می باشد.

اصطحکاک برای کاهش اثرات بارهای خارجی اعمال شده

به جز بارهای زلزله مورد استفاده قرار نمی گیرد. (به بند 6-7 در EN1337-2:2004 رجوع شود)

نکته2: ممکن است جداساز بتواند قطعات مهاری که نیروی باد و سایر نیروهای خارجی که منجر به حرکت در یک یا تمام راستاها شود را در خود جای دهد و در اینصورت آزادی کامل برای حرکت آزاد حین زلزله ایجاد کند(بند5-2 محدودیتهای فیوز).

مقدار نیروی مقاوم اصطحکاکی با انجام آزمایش براساس بند 8-3-4-1-3 کنترل می شود. نیروی اصطحکاکی محاسبه شده توسط جداساز ممکن است کمتر از مقدار محاسبه شده توسط محاسب سازه باشد.

نمونه مصالح لغزنده که برای آزمایش طولانی مدت اصطحکاک انجام می شوند براساس بند 8-3-4-1-4 هستند. مسیر کلی ورق St باید توسط سازنده اعلام شود و برای پل ها نباید کمتر از 10000m و در ساختمانها کمتر از 1000m باشد. ماکزیمم ضریب اصطحکاک برای دما و فشار محاسبه شده در طول آزمایش اصطحکاک گزارش می شود و برای محاسبه مقدار ماکزیمم مقاومت اصطحکاکی استفاده می شود.

6-2-1-3-8-

نکته1: اصطحکاک دینامیکی مکانیزمی است که از طریق آن در سطوح منحنی لغزنده، استهلاک انرژی صورت می گیرد. این پارامتر المان مهمی در تعیین پاسخ لرزه ای سیستم جداسازی شده می باشد.

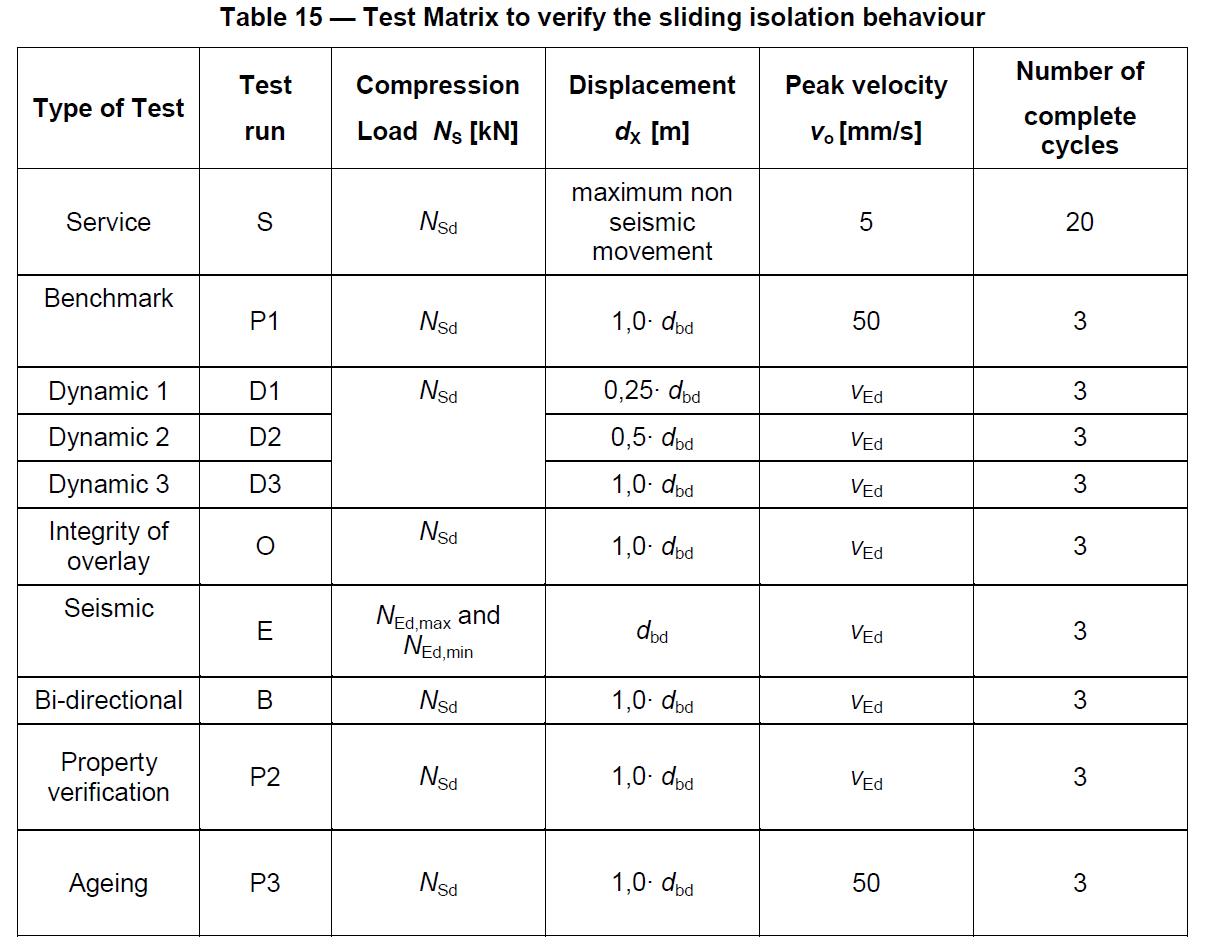

آزمایش براساس بند 8-3-4-1-5 انجام می شود. در صورت استفاده از ورق فولادی آستینی ممکن است نیاز به انجام آزمایش O شود. 3 چرخه باید مطابق جدول 15 در راستای عمود بر بافت ورق کامل شوند.

نمودار نیرو- جابجایی برای تمامی آزمایشهای مشخص شده در جدول 15 باید یک سختی جانبی افزایشی مثبت داشته باشد.

ورق های فولاد آستینی نباید هیچ نشانه ای از کمانش، تغییرشکل دائمی داشته باشد. سایر الزامات در جدول 15 آورده شده است:

آزمایش S: شرایط سرویس:

بیشینه نیروی افقی ثبت شده نباید بیشتر از مقدار محاسبه شده توسط محاسب باشد.

آزمایش D1 و D2 و D3 با شرایط دینامیکی:

- نباید بیش از تغییر در سختی باقی مانده طی چرخه های پی در پی ایجاد شود.

- در هر چرخه، سختی باقی مانده بخش بالایی 5% مقدار بدست آمده حد پایینی باشد.

- میانگین سختی باقی مانده در هر 3 چرخه حدود مقدار طراحی باشد.

- بیشینه نیروی جانبی در هر 3 چرخه حدود مقدار طراحی باشد.

- استهلاک انرژی در هر چرخه نباید کمتر از 85% مقدار طراحی باشد.

- سختی باقی مانده در هر چرخه و میانگین سختی باقی مانده هر نمونه باید سختی نمونه مشابه باشد.

آزمایش O: یکپارچگی پوشش

الزامات آزمایش D3 در این آزمایش مورد نیاز است. به علاوه، نمونه مورد آزمایش باید بدون هیچ ترک و علائمی از خرابی باشد.

آزمایش E: شرایط لرزه ای

تمامی شرایط مورد نیاز برای آزمایش دینامیکی در این آزمایش نیز مورد نیاز است.

آزمایش B- جهت دار –Bi

هیچ نشانه ای از کمانش، تغییر شکل دائمی یا نابجایی نباید در سطح فلز آستینی روی دهد.

آزمایش P1– معیار آزمایش کنترل محصولات کارخانه

آزمایش P2: تایید مشخصات

الزامات و شرایط سرویس دهی مورد نیاز است.

آزمایش P3: معیار ها و تاثیرات گذر زمان بر عضو

تغییر اصطحکاک در مقایسه با نتیجه آزمایش P1 باید در طرح درنظرگرفته شود.

تحت تمام شرایط بارگذاری، جابجایی سطح لغزنده باید نرم و بدون ایجاد هیچ لرزشی همانند آنچه در پدیده زلزله ایجاد می شوند، باشد.

نوسان نیروی افقی باید حدود میانگین نیروی بازگرداننده، در هر مرحله جابجایی تکیه گاه باشد.

نکته2: بزرگی نوسان نیرو بدلیل لغزش، وابسته به انطباق دستگاه آزمایش و اتصال آن به قطعه دارد.

ضریب اصطحکاک و تمامی پارامترهای مرتبط با عملکرد باید در محدوده مشخص که توسط محاسب سازه و شرایط آزمایش مشخص شده در بند 8-3-4-1-5 باشند.

دما

افزایش سن قطعه و طول عمر سرویس وابسته به حد بالایی و پایینی مقادیر طراحی است که در بند 4-4-2 به انها اشاره شده است.

فرضیات براساس نتایج آزمایش اصطحکاک در بخش 8-3-4-1-4 می باشند، که نسبت بین این مقادیر برابر نسبت بین مقدار اصطحکاک دینامیکی μdyn,max و μdyn,min در انتهای فاز B می باشند، حد بالایی و پایینی دمای سرویس TU و TL به ترتیب براساس مقادیر دائمی تعریف شده در EN1991-1-1 تعیین می شوند(به بند4-4-2 مراجعه شود).

تاثیرات افزایش عمر قطعه بر ضریب اصطحکاک توسط نتایج آزمایش مربوط مطابق 8-3-4-1-6 بدست می آید.

نکته3: طول عمر سرویس، المانی در تغییر در رفتار اصطحکاکی طولانی مدت سطح لغزنده تحت شرایط سرویس می باشد.

7-2-1-3-8- مقاومت در برابر سایش

نکته1: المانهای لغزنده قطعات حیاتی در جداسازها لغزنده و عامل حفظ آنها بعد از زلزله های بزرگ هستند و وجود آنها باعث افزایش عمر جداساز و مانع از تعمیر محوری یا جدی تر از آن، تعویض قطعه می شود.

نکته2: هدف از این تاییدیه نشان دادن ظرفیت جداساز جهت احیا و بازسازی پس از سرویس دهی و یا پس از زلزله می باشد.

نکته3: تغییرشکل ناشی از خزش قابل توجه است و اثر آن در کاهش ضخامت جهت محاسبه سایش حذف شده است. در غیاب اندازه گیری های دقیق، تغییرات ضخامت لایه مصالح لغزنده بعد از 48 ساعت بارگذاری پیوسته، می تواند به عنوان تغییرشکل ناشی از خزش در نظر گرفته شود.

سایش سطوح لغزنده حین دوره سرویس دهی و در پی وقوع زلزله طرح باید محدود شود تا ایمنی لازم برای عملکرد درست جداساز براساس آزمایشهای داده شده در بخش 8-3-4-1-4 و 8-3-4-1-5 حاصل شود.

الزامات زیر می بایست رعایت شوند:

- کاهش ضخامت مصالح لغزنده در تکیه گاه، از تفاوت بین ضخامت مصالح لغزنده که در 8 نقطه متقارن از تکیه گاه قرار گرفته اند بدست می آید. تاثیر خزش در آزمایش نباید بیش از 20% ضخامت اولیه باشد.

- عمق هر خراش ایجاد شده با به حساب آوردن سطح فلز آستینی باید کمتر از 05mm باشد.

- تغییر شکل ورق پشت بند مانند بیشینه انحراف ΔZ که از مقدار تئوری 0003L یا 0.2mm (هرکدام بیشتر شود)، نباید بیشتر باشد.

L: قطر حلقه دورنگار که به صورت تک یا چندگانه در ورق های لغزنده مورد استفاده قرار می گیرد می باشد.(به شکل 2،4و5 در EN1337-2:2004 برای روشن شدن موضوع مراجعه نمایید).

2-3-8- مصالح

1-2-3-8-مصالح لغزنده

تنها مصالحی برای سطوح منحنی لغزنده تکیه گاه مناسب اند که مطابق EN1337-2 یا معادل دستورالعمل اروپایی آن (ETA) باشند.

نکته: برای سطوح لغزنده اولیه، ممکن است از ورق های بدون روغن کاری استفاده شود.

2-2-3-8- سطح تماس

فلز آستینی می بایست براساس EN10088-2 باشد و یا به جای آن در ورق پشت بند آبکاری کروم سخت براساس ENISO6158 باشد که در اینصورت میتوانند به عنوان سطح تماس مورد استفاده قرار گیرند.

ضخامت فولاد آستینی می بایست حداقل 2.5 میلی متر باشد. خصوصیات سطح لغزنده اولیه توسط سازنده شرح داده می شود و آزمایشهای لغزشی مطابق 8-3-4-1-4 و 8-3-4-1-5 در نظر گرفته می شود.

اگر سطح لغزنده اولیه، قابلیت مستهلک کردن انرژی را داشته باشد، الزامات مخصوص برای این سطح همانند RZ براساس ENISO4287 می باشد و باید توسط سازنده عنوان گردد.

مستهلک کردن انرژی جزو ضروریات و وظایف سطح اولیه لغزش نمی باشد.

انواع آزمایشهای کنترلی کارخانه روی مصالح برای تایید این الزامات می باشد.

3-2-3-8- روان کننده ها

اگر در سطوح لغزنده از روغن کاری استفاده شده بود، این روان کننده می بایست براساس بند 5-8 آیین نامه EN1337-2:2004 باشد.

4-2-3-8- ورق پشت بند

ورق های فولادی براساس EN10025، چدن براساس ISO1083، کربن چدنی براساس ISO3755 یا فولاد ضدزنگ براساس EN10088 می توانند به عنوان ورق پشت بند مورد استفاده قرار گیرند.

بستر کروم سخت باید از رده S355، J2G3 یا فولاد با ساختار مناسب از رده های بالاتر متناسب EN10025 باشد.

3-3-8- طراحی

1-3-3-8-ظرفیت باری تکیه گاه

ظرفیت باری تکیه گاه ها باید براساس بند 6-3-1 و 6-3-3 در EN1337-7:2004باشد. برای سطوح لغزنده کروی که شامل زاویه θ2 می باشند، روش تایید تنش باید براساس روش ارائه شده در EN1337-7 باشد. برای سطوح کروی لغزنده با زاویه تنش فشاری باید با استفاده از روشهای مناسب مانند روش اجزا محدود انجام شود.

نکته: روش مورد تایید ساده شده برای محاسبه توزیع تنش در سطح تکیه گاه کروی به روش خطی در رنج الاستیک در پیوست I آورده شده است.

2-3-3-8-ظرفیت جابجایی افقی

ابعاد سطح تماس در سطح لغزنده اولیه باید متناسب باشد تا بتواند در تمامی شرایط به طور کامل تکیه گاه را پوشش دهد.

3-3-3-8-ظرفیت چرخشی

ابعاد سطح تماس در سطح لغزنده ثانویه باید به گونه اس باشد که تحت هر شرایطی تکیه گاه لغزنده را بپوشاند.

4-3-3-8-

نکته: در طول حرکت سطح لغزنده منحنی، نیروی اصطحکاک در هر دو سطح لغزنده اولیه وثانویه افزایش می یابد.

علی رغم اینکه الزامات برای هر دو سطح متفاوت است اما اصطحکاک در سطح اولیه به استهلاک انرژی کمک می کند در صورتیکه در سطح ثانویه استهلاک نیاز به حداقل شدن دارد تا توزیع مناسب فشار در تکیه گاه به خوبی انجام شود.

1-4-3-3-8- بیشینه مقاومت اصطحکاکی

ضریب اصطحکاک استاتیکی maxμ باید برای تاییدیه جداساز و سازه استفاده شود. مقدار طراحی بیشینه نیروی اصطحکاکی از فرمول زیر حاصل می شود:

که در این فرمول نیروی نرمال در قطعه تحت شرایط طراحی غیرلرزه ای است.

نشانه بردار سرعت db است:

db: جابجایی مربوط به دو سطح

-

سطح لغزنده اولیه

مقدار ضریب اصطحکاک استاتیکی μmax از نتایج آزمایش اصطحکاک مطابق 8-3-4-1-4 بدست آمده. مقدار طراحی برای سطوح فشاری از روش درون یابی خطی یا معادله 29 حاصل می شود. برای فشار زیر 0.08fk یا بالای 0.33fk که در آن fk خصوصیت مقاومت فشاری مصالح لغزنده است (به جدول 10 از EN1337-2:2004 مراجعه شود) ضریب اصطحکاک برابر مقدار پایه فرض می شود.

دمای طراحی TL، غالبا مطابق تعریف در دمای پایین اتفاق می افتد و براساس EN1990:2002 و یا توسط محاسب مشخص می شود.

در غیاب نبود مدار دقیق TL=-10° برای پل ها و 0° برای ساختمانها استفاده می شود.

(b سطح لغزنده ثانویه

زمانیکه از روان کننده PTFE استفاده شود، ضریب اصطحکاک براساس بند 4-1در EN1337-2:2004 محاسبه می شود. ضریب اصطحکاک مواد لغزنده ای که از بند فوق پیروی نمی کنند باید از ضوابط مشخص در مجوزهای ETA تبعیت نمایند.

2-4-3-3-8-جداسازهای لغزنده

نکته: رفتار جداساز هنگام زلزله توسط اصطحکاک در خصوصیات در سطح لغزنده اولیه کنترل می شود. به EN1337-7:2004 مراجعه شود.

حد بالای و پایینی ضریب اصطحکاک دینامیکی برای طراحی و تایید جداساز در آنالیز دینامیکی سازه مورد استفاده قرار می گیرد.

5-3-3-8-

ورق پشت بند براساس بند 6-9- در EN1337-2:2004 و معادله شماره 6 برای مصالح لغزنده، طراحی و تایید می شود. این المان ممکن است از المانهای صلب ساخته شود.

6-3-3-8- جدایی سطوح لغزنده

نکته1: جدا کردن سطوح لغزنده ممکن است باعث ایجاد آلودگی و افزایش تغییر شکل در مصالح لغزنده ثانویه شود.

این موضوع می تواند استفاده طولانی مدت از قطعه را به خطر بیاندازد، شرایط ϬP=0 (ϬP فشار ثابت و یکنواخت) بررسی شده به عنوان محدودیت سرویس دهی.

باید تایید شود که ϬP تحت تمامی ترکیبات بار در محدوده سرویس دهی است. برای تایید، فرض می شود مصالح لغزنده در محدوده الاستیک خطی و ورق پشت بند سفت و سخت باشند.

برای سطوح لغزنده کروی با زاویه و شرایط محدودیت های سرویس دهی را ارضا میکند. زمانیکه خروج از مرکزیت et باید محدودیت زیر را ارضا کند:

L قطر منطقه پیش بینی شده است.

نکته2: روش محاسبه خروج از مرکزیت در سطح کروی در پیوست A در EN1337-7:2004 آورده شده است. برای سطوح لغزنده کروی با زاویه ، تایید شرایط ϬP باید با استفاده از روش مناسب مثل روش ساده شده پیوست I یا مدل اجزا محدود انجام شود.

4-3-8-آزمایش

1-4-3-8- نواع آزمایش

1-1-4-3-8- کلیات

آزمایشهایی که روی سطوح لغزنده منحنی و جداساز پاندولی اصطکاکی انجام می شود برای نشان دادن، ارضا عملکرد کلی خوب قطعات مطابق با بند 8-3-1-2 می باشد.

نکته1: برنامه آزمایش شامل وارد کردن یک انرژی قابل توجه به سطح منحنی می شود. در طول اجرای آزمایش مراقبت ویژه مورد نیاز است تا مطمئن شویم آزمایشهایی که سریعا انجام می شوند بیش از حد به جداساز فشار نمی آورند.

برای کنترل ثانویه، لازم است دمای مرکز تکیه گاه مرتبا قرات و گزارش شود. بهتر است برنامه آزمایشها را تقسیم نماییم. بعد از انجام هر آزمایش جداساز خنک می گردد و قبل از انجام تست های بعدی به دمای کارخانه می رسد.

نکته2: لیست آزمایشهایی که در این بند آمده است، ممکن است به ترتیبی متفاوت از آنچه هست انجام شود. آزمایشهای هر گروه باید به نوعی انجام شوند که انرژی ورودی به سطح منحنی لغزنده در هر گروه آزمایش از 1.5 برابر انرژی مستهلک شده توسط جداساز حین زلزله بیشتر نشود.

اگر چرخه ورودی و خروجی برای اجرای صحیح آزمایش لازم باشد، باید انرژی ورودی درنظر گرفته شود.

ممکن است آزمایش در دمای5 23 درجه انجام گیرد مگر اینکه دماهای دیگر در بند 8-3-4- توسط محاسب مشخص شده باشد.

نتایج آزمایشگاهی بدست آمده روی تکیه گاه های مشابه

که تمامی الزامات این بند را ارضا کرده اند ممکن است برای قطعات جدید ارائه شده، مورد استفاده قرار گیرد:

- جابجایی طرح در قطعه جدید می تواند محدود مقدار طراحی مرجع باشد.

- ضریب اصطحکاکی در قطعه جدید و مرجع یکسان است.

- ظرفیت تکیه گاه قطعه جدید می تواند تواند محدود مقدار طراحی مرجع باشد.

- مصالح پایه برای المانهای لغزنده برای عضو جدید و رفرنس یکی است.

- شعاع انحنا در هر دو سطح لغزنده اولیه و ثانویه حدود مقدار مرجع است:

قبل از انجام این تستها، جداساز تحت بارگذاری اولیه 10 دقیقه ای قرار می گیرد با یک بار محوری برابر بار طراحی Nsd غیرلرزه ای. در انتهای زمان بارگذاری اولیه ضخامت مصالح لغزنده که در 8 نقطه متقارن در المانهای اولیه و ثانویه قرار گرفته اند، با استفاده از دستگاه ضخامت سنج با دقت 0.05 میلی متر محاسبه می شود.

نکته1: برای دلایل ایمنی، اندازه گیری ضخامت با سنسورهای الکترونیکی در زمان بارگذاری انجام می شود.

نکته2: اگر مواد روان کننده در ورق پشت بند نفوذ کند، ضخامت این لایه برابر میزان برآمدگی از روی شیار درنظر گرفته می شود.

2-1-4-3-8- ظرفیت باربری تکیه گاه

نکته: موضوع آزمایش بررسی و تایید ظرفیت فوق باربری در سطوح منحنی لغزنده است.

تاریخچه بارگذاری در آزمایش مطابق جابجایی صفر، نیازمند باری معادل Nsd2 (به بند 8-3-1-2-2 مراجعه شود) است و ثابت باقی ماندن برای یک دقیقه.

جابجایی تحت بار قائم پیوسته VS ثبت می گردد.

3-1-4-3-8- نیرو مقاوم اصطحکاکی تحت شرایط سرویس

نکته: هدف از این آزمایش بدست آوردن بیشینه نیروی جانبی که توسط جداساز توسعه یافته است، تحت شرایط سرویس می باشد.

تاریخچه بارگذاری:

در زمانیکه جابجایی صفر است، بار قائم مورد نیاز برابر با با Nsd طراحی غیرلرزه ای و ثابت نگه داشتن آن به مدت 30 دقیقه، سپس سرعت لغزش را در یک دقیقه اعمال می نماید.

جابجایی ناشی از نیروی افقی Vs ثبت می گردد.

4-1-4-3-8- ضریب اصطحکاک استاتیکی

نکته1: این بند روش محاسبه ضریب اصطحکاک استاتیکی نمونه های مواد را توضیح میدهد. همانند مقاومت سایشی در سطح منحنی اولیه که توسط روان کننده ، روغن کاری نشده است.

شرح نوع تجهیزات و نمونه ها در پیوست D در EN1337-2:2004 داده شده است.

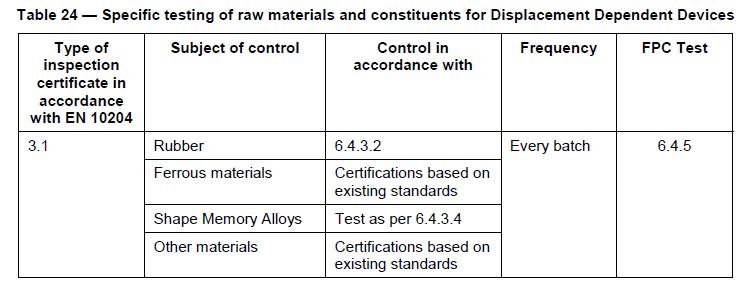

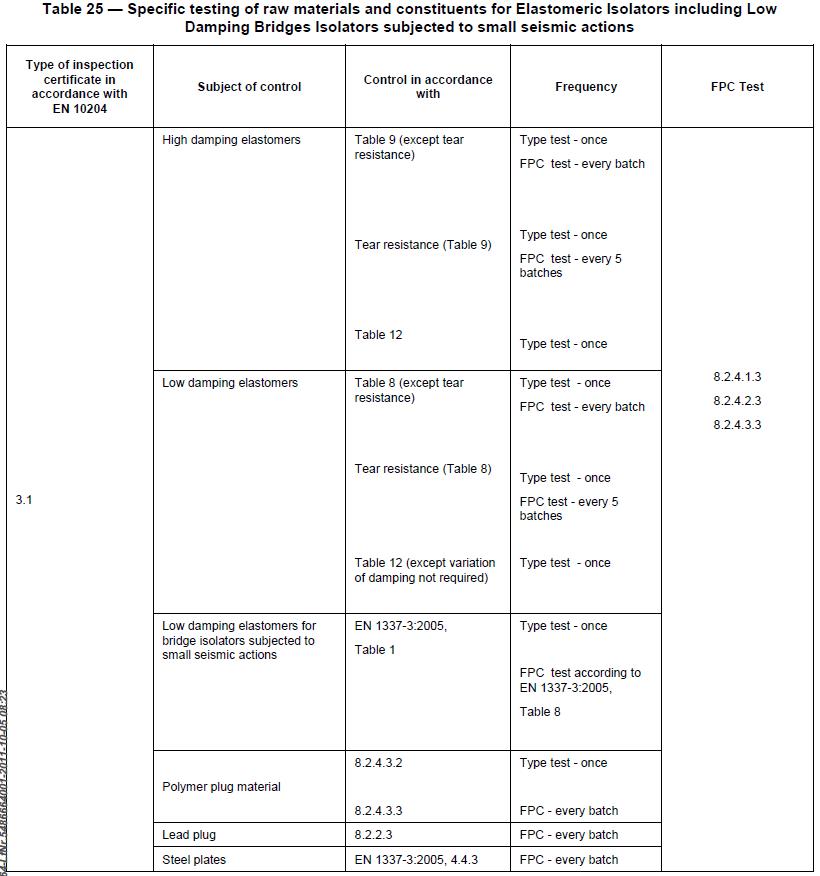

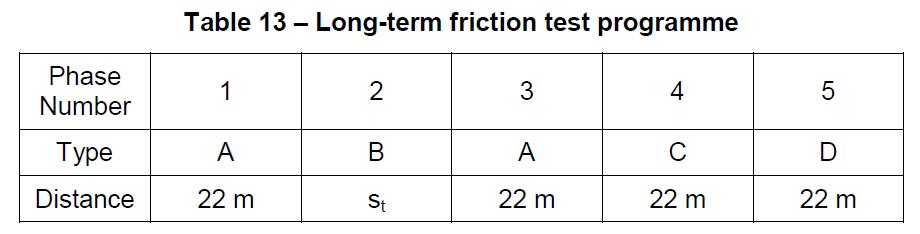

آزمایش اصطحکاک طولانی مدت یا برنامه براساس جدول13 تحت شرایط زیر انجام می شود:

قطر نمونه مصالح لغزنده L=75mm

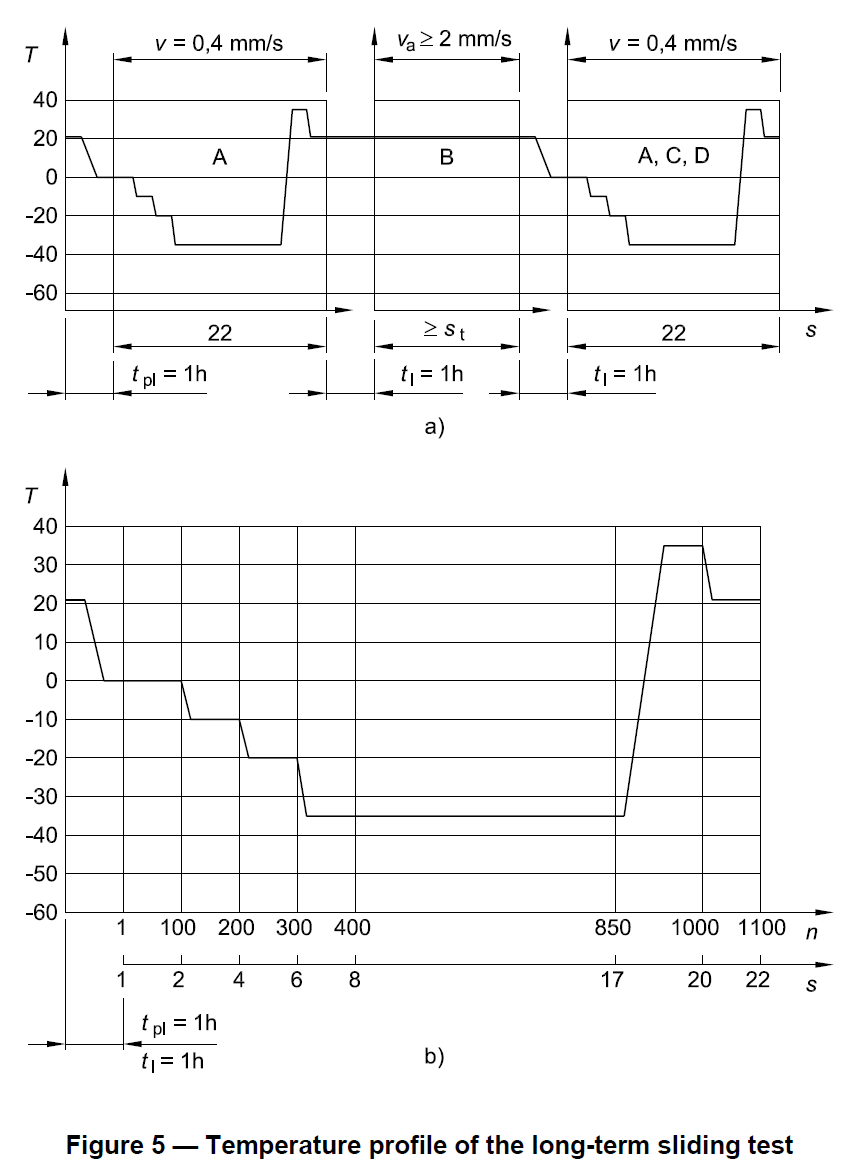

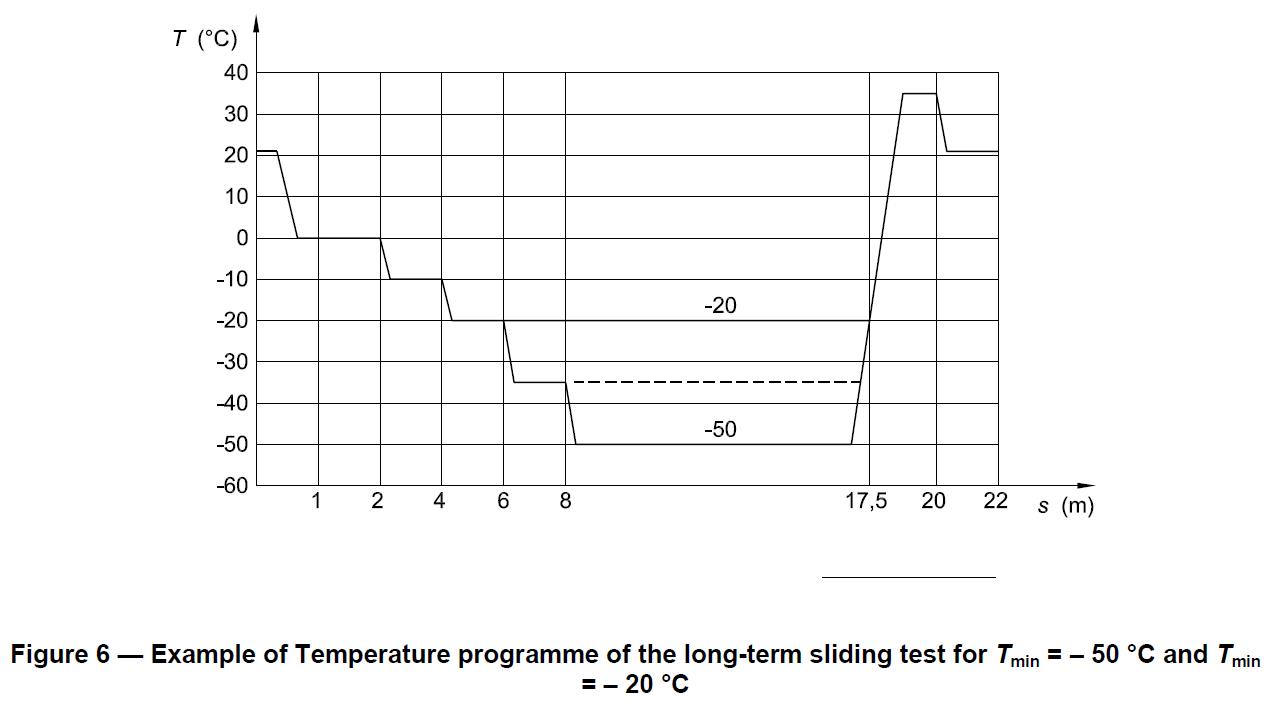

در فاز A,C,D ضریب اصطحکاک استاتیکی در دمای متفاوتی که در جدول 14 و شکل 5 نشان است، محاسبه می شود.

در دمای حداقل Tmin برای استفاده مورد نظر تا -50° کاهش یافته است. دامنه تغییرات دما در آزمایش دما در شکل 6 نشان داده شده است.

دامنه دمای حداقل Tmin ، برای مصرف مورد نظر بالاتر از دمای قسمتهای دیگر در آزمایش دما، در طول آزمایش دمای سایر قسمتها نیز ثابت و در حدود Tmin نگه داشته شود.

نکته2: Tmin حداقل دمای سرویس است و برابر TL نیست.

5-1-4-3-8- آزمایش لغزندگی جداساز

نکته1: هدف از این آزمایش شناسایی رفتار دینامیکی سطح منحنی لغزنده به همراه مقاومت اصطحکاکی(ضریب اصطحکاک)، ظرفیت میرایی، می باشد.

آزمایش لغزش جداساز مطابق با ماتریس ارائه شده در جدول15 خواهد بود.

نکته2: برای مصالح لغزنده مورد استفاده در تکیه گاه، ارتباط بین ضریب اصطحکاک µ و فشار ϬP به صورت زیر تعریف می شود µ= f(ϬP)

به عنوان مثال برای مواد شکل پذیر می توان از فرمول زیر استفاده کرد:

C مقداری ثابت است.

عملکرد تکیه گاه به نوع ماده لغزنده مورد استفاده بستگی دارد و سختی، سطح تماس و دما نیز موثرند.

مهندس محاسب باید موارد زیر را در نظر داشته باشد:

وقتیکه مقادیر برای ضریب اصطحکاک در شرایط بارگذاری مختلف مشخص می شود، شکل موجی جابجایی ورودی باید به صورت سینوسی باشد:

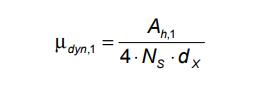

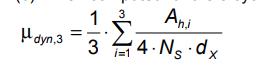

: نوسان که باید به طور مناسب در ارتباط با ضربه و حرکت برحسب میلی متر انتخاب می گردد. سرعت بیشینه برابر با مقدار مشخص شده می باشد. ضریب اصطحکاک دینامیکی می باشد. ضریب اصطحکاک دینامیکی از طرق زیر محاسبه میشود:

-

زمانیکه برای چرخه اول محاسبه می شود:

-

زمانیکه برای 3 چرخه محاسبه می شود:

که در آن : مساحت محصور شده در حلقه هیسترزیس[kj]

Ns[KN]: مقدار بار محوری قائم برای جداساز در حال آزمایش

dx مقدار جابجایی بیشینه بدست آمده طول آزمایش

آزمایش B باید با استفاده همزمان از یک موج جابجایی سینوسی ورودی در دو جهت انجام شود.

نکته3: معادله بدست آوردن مسیر از رابطه زیر محاسبه می شود:

اگر تجهیزات آزمایش قادر به انجام تست B نباشد، آزمایش می تواند بعد از چرخش 90 درجه تکیه گاه جهت انجام آزمایش در حالت عمودی انجام شود.

سختی باقی مانده باید از بهترین مسیر مستقیم محاسبه شود. یک مقدار باید برای قسمت بالایی و پایینی منحنی نیرو-جابجایی بدست آید.

میانگین این دو مقدار باید محاسبه شود.

نکته4: برخلاف سایر موارد مشخص شده، سختی باقی مانده در چرخه، مقداری بین حد بالایی و پایینی سختی درنظر گرفته شده است.

در انتهای برنامه آزمایشهای نشان داده شده در جدول 15 ضخامت مصالح لغزنده در حضور نیروی محوری برابر با بار ثابت Nsd با استفاده از دستگاه های ضخامت سنج با دقت 0.05 میلی متر محاسبه می شود. (به بند8-3-4-1-1 مراجعه شود).

متعاقبا قطعات جداساز باید برای معاینه بصری و ابزاری جدا شوند.

6-1-4-3-8- افزایش سن قطعه

نکته: هدف از این تست بررسی تاثیرات گذر زمان بر مصالح لغزنده تحت اثر اصطحکاک می باشد.

این آزمایش برروی سطوح منحنی لغزنده انجام می شود.

با نمونه از المان لغزنده که قبلا براساس شرایط نوع P1 در جدول 15 برای بررسی ضریب اصطحکاک دینامیکی آزمایش شده، انجام می شود. الزامات انجام آزمایش P3 در جدول15 آورده شده است. قبل از انجام آزمایش P3، ماده لغزنده باید به مدت 24 ساعت در دمای 70 درجه در شرایط خلا قرار بگیرد.

بعد از انجام P3 ضریب اصطحکاک دینامیکی می بایست کمتر از 20% در طول افزایش سن تغییر نماید.

نتایج آزمایش به ترتیب برای تمامی اندازهای قطعات می باشد. اگر محدودیت کاربرد مقادیر مرجع طبق 8-3-4-1-1 از حد بگذرد ITT تکرار نخواد شد.

2-4-3-8- آزمایش کنترل محصولات کارخانه

1-2-4-3-8- آزمایش صحت خصوصیات

در بررسی و آزمایشهای کنترلی کارخانه محصول در ابعاد واقعی مورد آزمایش شامل موارد زیر قرار می گیرد:

- ظرفیت باربری قائم تکیه گاه(به بند 8-3-1-2-2 و 8-3-4-1-2 مراجعه شود)

- نیروی مقاوم اصطحکاکی تحت شرایط سرویس(5-2-1-3-8و8-3-4-1-3)

- آزمایش P1(6-2-1-3-8 و 8-3-4-1-5)

برای هدف کنترل کیفیت محصولات، هر محصول ز بیش از 20 قطعه یکسان می باشد.

برای واحدهای تولیدی که در معرض آزمایش تولید قرار دارند، تعداد نمونه ها 2 برابر می شود.

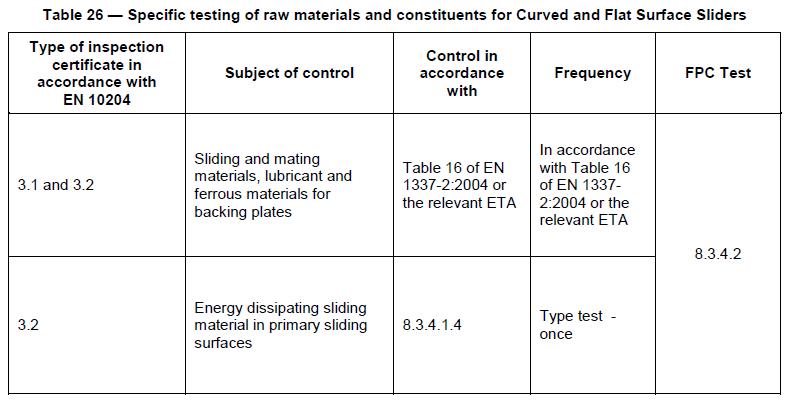

2-2-4-3-8- آزمایش مواد

آزمایش مواد اولیه و مواد تشکیل دهنده براساس جدول 16 در EN1337-2:2004 انجام می شود یا براساس استانداردهای مرتبط ETA.

نکته: آزمون اصطحکاک کوتاه مدت مربوطه می تواند برای ارزیابی انطبق مواد غیر روانکاری شده در سطح لغزنده اولیه انجام گیرد.

5-3-8-ساخت، مونتاژ و تحمل

نکته: این بند مربوط به انجام کار، مونتاژ و تحمل می باشد.

1-5-3-8- المانهای لغزنده

مواد لغزنده در پیوست براساس EN1337-2:2004 در بند 7-1-1 یا روش مشخص شده معادل در ETA می باشد.

بیشینه انحراف ∆ Z از سطح خمیده تا سطح تماس نباید از 0.0003L و یا 0.3mm (هرکدام بزرگتر است) بیشتر شود.

2-5-3-8-روغن کاری:

بعد از تمیز کردن و مونتاژ کردن، ورقهای لغزنده سطح ثانویه با روان کننده مطابق EN1337-2 پوشانده می شوند.

باید از هر نوع تماس روان کننده با سطح لغزنده اولیه جلوگیری به عمل آید.

3-5-3-8- ورق پشت بند

سطح ورق پشت بند در تماس با مواد لغزنده باید بگونه ای باشد که بیشترین انحراف ∆ Z از سطح منحنی بیش از 0.0003d و یا 0.2mm (هرکدام بیشتر بود) نباشد.

d:طول مورب یا قطر ورق پشت بند است.

4-5-3-8-مونتاژ

تمامی قطعات در کارخانه سرهم می شوند. مونتاژ مناسب و کامل انجام می گیرد و سپس فرستاده می شود.

بسته بندی باعث می شود که از بروز خرابی ناشی از ضربه و همچنین از گرد و غبار و رطوبت حین حمل در امان بماند.

تمامی قطعات به صورت آماده برای نصب تحویل داده می شوند و با کد شناسایی مخصوص خود مشخص می شوند. هیچ جداسازی در سایت بدون هماهنگی با تولید کننده انحام نمی گیرد.

5-5-3-8- محافظت در برابر آلودگی و خوردگی

نکته:الزامات کلی جهت حفاظت در برابر خوردگی در EN1337-9 داده شده است. این بند الزامات جدیدی برای المان لغزنده ارائه می دهد.

ورق فولاد آستینی به طور کامل توسط جوش به قطعه متصل شده است، ایجاد یک سطح پوشیده شده از فولاد آستینی عاری از زنگ زدگی و آلودگی باعث بی نیازی از لحاظ نمودن موارد دیگر برای ورق پشت بند میگردد.

سطح ورق پشت بند به وسیله پیچ یا پرچ پشت ورق فولادی آستینی متصل شده است. (ضخامت خشک 10-20µm)

جهت مقابله با آلودگی در سطح لغزنده، از قطعات مناسبی استفاده شده است. قطعات پشتیبان، قادرند که به آسانی جدا شوند تا مورد بازرسی قرار گیرند.

ورق کروم سخت در برابر کلریدها در محلول های اسیدی یا فلورایدها مقاوم نبوده و ممکن است در برابر ذرت هوا آسیب ببیند(مثل محیط های صنعتی)

باید تمهیدات ویژه ای جهت حفاظت از سطح صورت بگیرد. تمامی سطوح باید قبل از مونتاژ تمیز باشند.

در طول مونتاژ، تمهیداتی جهت حفاظت و پاکیزه نگه داشتن سطح لغزنده توصیه می شود.

6-5-3-8- سطح مرجع برای نصب

در راستای اطمینان از محل تکیه گاه براساس EN1337-11، سطح مبنا یا هر وسیله مناسب دیگری می تواند روی المان لغزنده نصب می شود.

انحراف از مبنای موازی سطح با درنظر گرفتن نقشه پروژه سطح لغزنده اولیه نباید از 0.001Rad تجاوز کند.

نصب قطعات براساس EN1337-11 انجام می شود.

4-8- سطوح لغزنده مسطح

1-4-8- الزامات

المان لغزنده در سطح مسطح مطابق EN1337-2 یا مطابق ETA می باشد.

المان لغزنده باید با یک عنصر چرخشی براساس EN1337-1 ترکیب گردد.

نکته1: سطح مسطح لغزنده می تواند به عنوان سطح لغزنده با شعاع انحنا در نظرگرفته شود.

سطح مسطح لغزنده برای مستهلک کردن انرژی می باشد، به علاوه برای انتقال نیروی قائم و به وجود آوردن انعطاف پذیری جانبی باید براساس بند 8-3-1 استاندارد اروپا باشد.

نکته2: در سطح منحنی لغزنده نیروی بازگرداننده بر اثر جاذبه و هندسه می باشد، درصورتیکه در سطوح لغزنده مسطح چنین قابلیتی وجود ندارد.

سطوح لغزنده مسطح باید در قسمتهایی استفاده شود که المانی مناسب جهت بازگرداندن نیرو در جداساز وجود داشته باشد.

2-4-8- مواد

مواد و مصالح براساس بند 8-3-2 در استاندارد اروپا هستند.

3-4-8- طراحی

طراحی باید براساس بند 8-3-3 در ایتاندارد اروپا باشد.

4-4-8- آزمایشها

آزمایشها براساس بند 8-3-4- استاندارد اروپاست.

9- دستگاه های ترکیبی

1-9- الزامات

1-1-9- کلیات

دستگاه های ضد زلزله شامل ترکیبی از اجزا که الزامات مندرج در بند 4 را برآورده می کنند می باشد. مقدار حد بالایی و پایینی در طراحی مطابق به بند 4-4-2 محاسبه می شود و آزمایشها و موارد زیر نیز باید در طراحی لحاظ شوند:

- تنوع تولید برای تستهای کنترل تولید کارخانه

- تغییرات دماهای گزارش شده TU و TL

- تاثیرات گذر زمان یا زمان سرویس

نکته1: سطح لغزنده مسطح معمولا بخشی از اجزای ترکیبی را تشکیل میدهد. این ترکیب ممکن است اجازه حرکت در یک یا چند راستا را براساس EN1337 یا بخشهای مرتبط قطعات لرزه ای در استاندارد اروپا بدهد. قطعات لرزه ای به اعضای سازه ای در تکیه گاه متصل می گردند که در زمان زلزله باعث جابجایی متناسب فعال در آنها می شوند. بطور واضح تر، تکیه گاه های سازه ای برای رسیدن به این هدف POT bearingها و تکیه گاه های کروی هستند. براساس EN1337-5,EN1337-7 و EN1337-2 یا معادل ETA ها در قطعات خطی و غیرخطی ، دمپرهای ویسکوز یا جداسازهای لرزه ای ترکیب یک یا بیش از یک قطعه ممکن می باشد.

نکته2: برای ترکیب تکیه گاه و اتصال صلب به بند 5 مراجعه نمایید.

2-1-9-الزامات ویژه

قطعات ترکیبی باید الزامات مشخصی را که توسط محاسب ارائه می شود را ارضا نمایند. ظرفیت قطعات ترکیبی که این الزامات را ارضا می نمایند توسط آزمایشهای آورده شده در بند9-4 اثبات می گردد.

برای قطعات ترکیبی که با یک یا چند مهار ترکیب شده اند، الزامات عملکرد توانایی قطعه، برای بررسی عملکرد مناسب تحت بارهای سرویس غیرلرزه ای بدون دخالت محدودیتها در شرایط بارگذاری یا جابجایی مورد نظر قرار میگیرد.

2-9- مواد یا مصالح

مصالح مورد استفاده در ساخت قطعات ترکیب شده باید الزامات EN1337 یا ETA را ارضا نمایند.

3-9- طراحی

اجزای خاص در دستگاه ترکیب شده براساس قوانین EN1337 یا ETA ها طراحی میشوند. در تعیین بارها و جابجایی های تحمیل شده به قطعات و اجزای خاص، هر تاثیری بین اجزا باید حساب شود.

اتصال بین اجزای قابل تحرک یا ثابت در قطعات باعث افزایش ضریب اطمینان ɣX می شود و براساس جابجایی و نیروی متناظر با آن طراحی می گردد.

4-9-آزمایشها

1-4-9-کلیات

آزمایشها در دمای درجه انجام می شود مگر اینکه آزمایش اثبات شده ای در دمای دیگر انجام گرفته باشد یا مهندس محاسب از قبل موافقت خود را اعلام داشته باشد.

2-4-9- انواع آزمایشها

انواع آزمایش ها برای نشان دادن ارضا لزامات بند9-1-2 و تعیین حد بالایی و پایینی المانهای طراحی می باشد.

آزمایش مربوطه برای تعیین جابجایی یا ظرفیت باربری قطعه باید روی قطعه انجام سود که دقیقا از جنس قطعات به کار رفته در سازه است.

انواع آزمایشها ممکن است روی یک قطعه انجام شود. انواع آزمایشها روی یک نمونه کامل مانند این است که تک تک قطعات به کار رفته در عضو تحت همان آزمایش براساسEN1337 یا ETAها قرار گیرند.

همچنین آزمایشها نشان میدهد که هیچ نوع دخالت ناخواسته ای بین قطعات به کاررفته در عضو رخ نمی دهد، چه هنگام بارهای غیرلرزه ای چه هنگام بارهای لرزه ای.

انواع آزمایشها در هر قطعه مشخص مطابق قسمتهای مربوط EN1337 یا ETA ها می باشد.

3-4-9-کنترل کیفیت محصولات کارخانه

کنترل کیفیت تولیدات کاخانه باید به صورت کامل یا روی هر قطعه به طور مشخص انجام شود. آزمایش کنترل کیفیت محصولات کارخانه برروی نمونه کامل باید براساس آزمایش کنترل شده توسط کارخانه روی تولیدات باشد.

ازمایش کنترل محصولات کارخانه روی قطعات مشخص در عضو باید براساسEN1337 و ETA ها باشد.

10- ارزیابی و مطابقت

1-10-کلیات

مطابقت ویژگی های غیرلرزه ای نمونه با الزمات مندرج در استاندارد اروپا، از طریق آزمایشهای زیر مشخص می شود.

- آزمایشات اولیه

- کنترل تولیدات کارخانه توسط سازنده شامل ارزیابی محصولات

2-10-انواع آزمایشها

1-2-10- آزمایشهای اولیه

آزمایشهای اولیه (ITT) جهت نشان دادن استاندارد اروپا می باشد. آزمایشهای قبلی براساس آیین نامه های قبلی بوده اند.

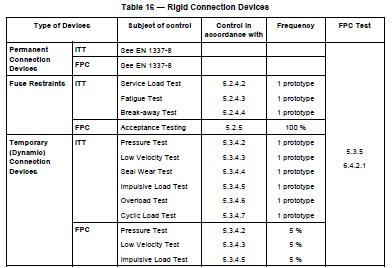

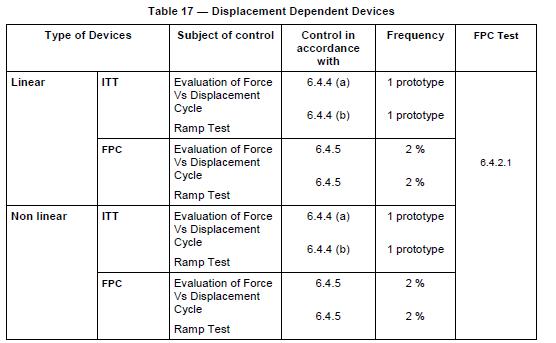

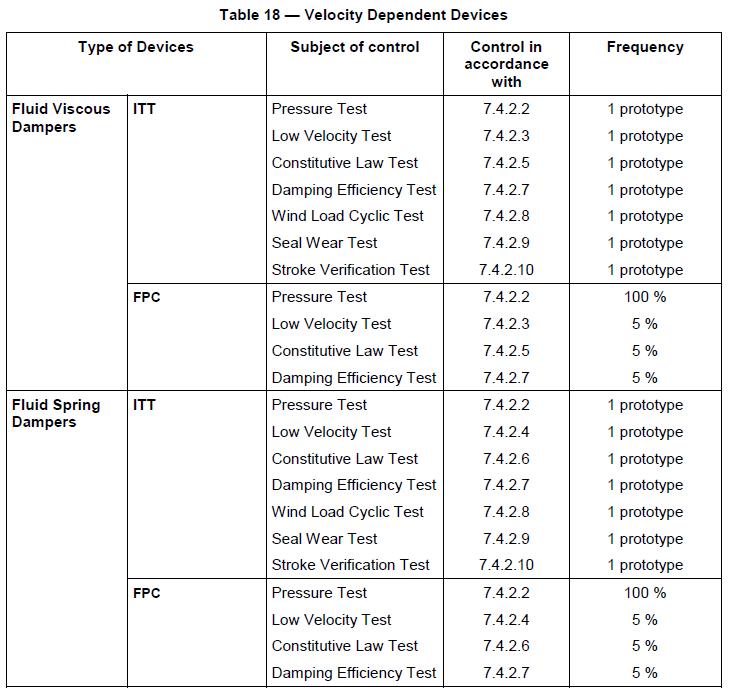

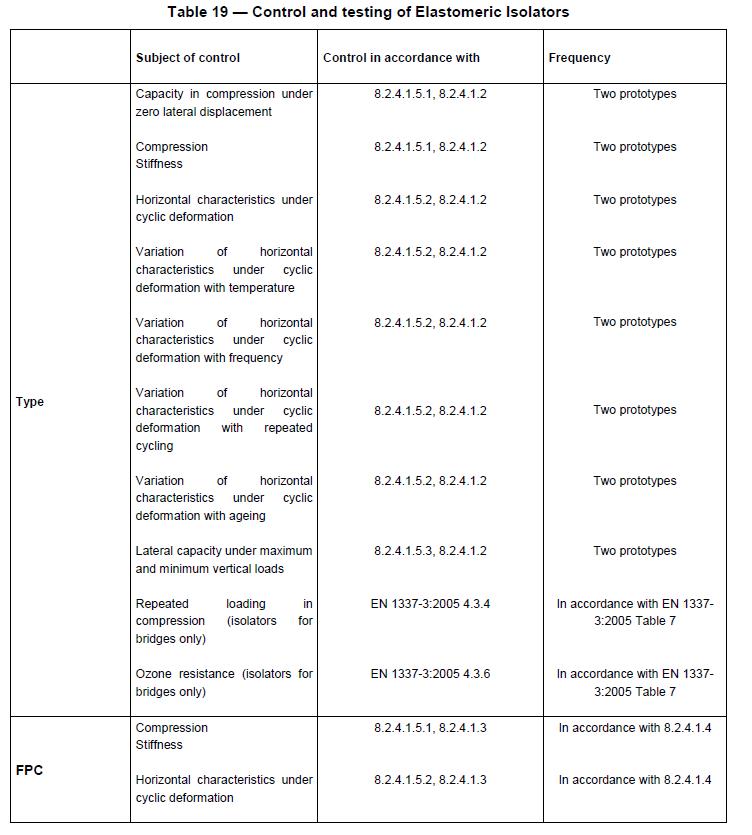

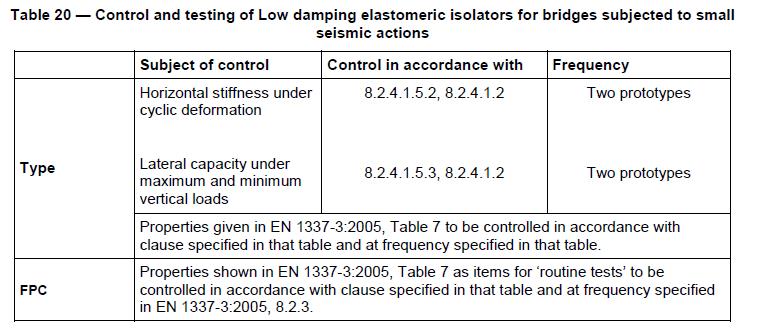

تمامی خصوصیات تعریف شده در بندهای مربوط برای انواع اعضا براساس بند 5 تا 9 در جدول 16 تا 21 مطابق آزمایشهای اولیه می باشد. گواهینامه ها شامل خواص تایید شده در بند 5-2-2و5-3-2-6-3و6-4-2-7-2-و8-3-2-و9-2- می باشد. این آزمایشها به صورت مجزا و توسط سازنده انجام می شوند.

انواع آزمایشهای اولیه باید الزامات طراحی o را ارضا نمایند. برای دستگاههای ترکیبی، آزمایش های اولیه می بایست همانند آزمایش تک تک قطعات باشند منطبق بر استاندارد اروپا و یا ETA، که در جدول آورده شده است، باشند. تمامی قطعات دستگاه های ترکیبی علامت CE دریافت می کنند. این آزمایشات براساس بند 9-2-4 خواهد بود.

2-2-10-آزمایشهای بیشتر

هر زمان که تغییری در طراحی قطعه غیرلرزه ای، اعم از جنس موادو غیره رخ داد، این آزمایش می بایست مجددا تکرار گردد.

انواع آزمایشهای مورد نیاز شامل :

- اعتبارسنجی عضو

- ارزیابی قطعه موجود با تغییرات مصالح و مواد

برای اعتبارسنجی قطعات در خارج از مواردی که قبلا ذکر شده باید براساس بندهای مربوطه در استاندارد اروپا پیش رفت.

تمامی خصوصیات مکانیکی لازم برای طراحی در طول عمر پیش بینی شده در بند 4-1-1 باید توسط نوع تست مشخص گردد.

قطعات در ابعاد واقعی برای این آزمایش لازم هستند، مگر اینکه در بندهای دیگری به صورت مشخص در استانداردهای اروپا آورده شده باشد.

این آزمایشها شامل حداقل چرخه آزمایشها، به علاوه شرایط طراحی لرزه ای است. آزمایشها جهت بدست آوردن ارزش و کیفیت خصوصیات انجام می شود.

نتایج و گزارش آزمایشها شامل حداقل آیتم های زیر می گردد:

- مشخصات قطعه یا نمونه مورد آزمایش (اسم سازنده، اصالت و تعداد قطعه قطعات موجود در بسته)

- ابعاد، شکل و ترتیب دستگاه ها یا نمونه ها

- تاریخ، نوع آزمایش، سایر شرایط آزمایش و طول مدت آزمایش

- تعریف تجهیزات آزمایش

- توضیحات وضعیت دستگاه یا نمونه تست قبل و بعد از آزمایش

- هر گونه حوادث غیرطبیعی که در طول آزمایش رخ داده

- گزارش انجام آزمایش براساس استاندارد اروپا

نکته: توصیه می شود که در گزارش آزمون هرگونه جزئیات عملکرد تست که در این مورد درنظر گرفته نشده است، درج نمایید.

3-10-کنترل تولیدات کارخانه (FPC)

1-3-10-کلیات

نکته1: FPC سیستم مطابق با الزامات در بخش ENISO9001:2008 می باشد:

سازنده، مدارک را نگهداری میکند و یک سیستم FPC برای اطمینان سازنده از محصولات مطابق با استاندارد ها می باشد. سیستم FPC شامل پروسه ای منظم و بازرسی مرتب از روند آزمایش می باشد.

سازنده مسئول سازمان دهی اجرائی موثر محصولات کارخانه است. کارها و مسئولیتها در بحث کنترل کیفیت می بایست مستند باشند و این مستندات باید به روز باشد. در کارخانه تولید کننده ممکن است این عمل به شخصی که دارای صلاحیت است واگذار گردد:

- شناسایی مراحل برای نشان دادن انطباق محصول در مراحل مختلف

- شناسایی و ثبت هر عدم انطباق

- شناسایی روش هایی برای اصلاح موارد غیرانطباق

سازنده باید مدارک را به روز نگه دارد تا کنترل کیفیت محصولات کارخانه روند درستی در پیش گیرد. مراحل و مدارک سازنده مناسب برای روند ساخت می باشد.

تمامی سیستم FPC باید به یک سطح اطمینان مناسب جهت انطباق محصول دست یابد.

2-3-10- مواد اولیه و تشکیل دهنده

خصوصیات مواد اولیه و تشکیل دهنده می بایست مستند شود تا در بازرسی های طرح از انطباق انها اطمینان حاصل گردد.

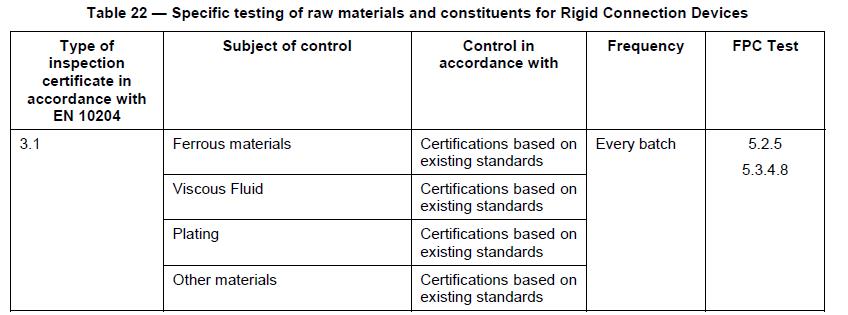

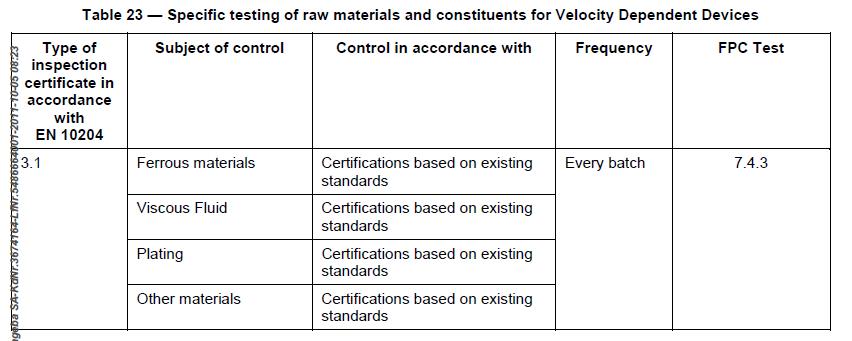

محصول می بایست با الزامات مربوط در بند 5-2-2 و 5-3-2 و 6-3- و 7-2-و8-2-2و 8-3-2 و 8-4-2 و 9-2- انطباق کامل داشته باشد. بازرسی ها می بایست براساس EN10204 و جداول 22 تا 26 باشند. در صورت لزوم ، رعایت الزامات مندرج در 9.2 با بازرسی براساسEN10204 و یا ETAها تأیید می شود.

3-3-10-تجهیزات

کلیه تجهیزات اعم از تجهیزات اندازه گیری یا آزمایشگاهی باید کالیبره گردند و به صورت منظم تحت بازرسی باشند.

4-3-10- نمونه برداری

باید نمونه ها به صورت تصادفی از بین محصولات انتخاب گردند.

11-نصب

کلیه الزامات مربوطه مندرج در EN 1337-11 برای تکیه گاههای سازه ای باید برای دستگاه های ضد لرزه ای اعمال شود.

نکته:توصيه مي شود كه نصب توسط پرسنل آموزش ديده و شايسته انجام شود ، ترجیحا زیرنظر تولید کننده یا تحت نظارت آن کار می کنند.

به طور خاص سازنده دستگاه باید اطلاعات زیر را ارائه دهد:

- نقشه نصب دقیق ، تمام داده ها و مراحل مورد نیاز برای نصب را نشان دهد (داده ها ا شامل ابعاد ، سطوح ، کیفیت مواد تنظیم کننده ، پیش تنظیم در عملکرد دما)

- تحمل نصب. برای لغزنده ها و جداکننده های الاستومری مقاومت حداقل می بایست مطابق قسمت های مربوط در EN 1337 ارائه شود.

- رکورد هایی باید در هنگام نصب ثبت گردند. این رکوردها باید براساس مفاهیم مشابه سوابق مورد نیاز برای تکیه گاه های سازه ای باشند که در EN 1337-11 آورده شده است.

12- بازرسی در دوره سرویس دهی

1-12-الزامات کلی

کلیه الزامات مربوطه مندرج در EN 1337-10 برای تکیه گاه های سازه ای در مورد دستگاه های ضد لرزه ای قابل استفاده است

2-12-بازرسی منظم

در بازرسی منظم ، کلیه خواص ذکر شده در بند 5، EN 1337-10: 2003 بررسی می شوند به علاوه موارد زیر:

- نشت روغن

در صورت شناسایی نشت روغن ، بازرسی اصلی انجام می شود.

3-12-بازرسی اصلی

بازرسی اصلی باید در بازه های کمتری نسبت به بازرسی منظم که به طور عادی انجام شود،انجام گیرد.

اولین بازرسی اصلی باید ظرف یک سال از زمان بهره برداری از سازه مورد نظر انجام شود.

بازرسی اصلی باید بعد از هر زلزله و حتی بدون ایجاد خرابی تکرار شود بنا به بند تعریف شده a در 4-1-1.

بررسی های خاص انواع مختلف دستگاه های ضد لرزه ای توسط سازنده تعیین می شود. برای لغزنده ها و تکیه گاههای الاستومری کنترلهای خاص باید حداقل الزامات مندرج در EN 1337-10 را برآورده سازد.

سوابق موجود در بازرسی اصلی توسط سازنده تعریف می شود و پایه و اساس آن است. مفاهیم مشابه سوابق مورد نیاز برای تکیه گاههای سازه ای در EN 1337-10 آورده شده است.

تهران، شهرک غرب، بلوار خوردین، بلوار شریفی، توحید 4، پلاک 6، واحد 111

تهران، شهرک غرب، بلوار خوردین، بلوار شریفی، توحید 4، پلاک 6، واحد 111

منابع پروژه – سیستم های بازرسی

منابع پروژه – سیستم های بازرسی